Рис. 1 Аддитивно изготовленные компоненты тяговой рамы из сплава Scalmalloy (верхний центр изображения), изготовленные компанией APWORKS в рамках технологического демонстратора компании ArianeGroup GmbH для проведения криотемпературных испытаний и испытаний на статическую нагрузку при финансовой поддержке Немецкого аэрокосмического центра (DLR) (предоставлено ArianeGroup/DLR/APWORKS)

С точки зрения металлургии, скандий образует осадок в растворе с алюминием, но мы отвлечемся. Это решение необходимо, потому что аддитивное производство алюминиевых сплавов сталкивается с все более жесткими требованиями – как техническими, так и экономическими. Будущее АП – за производством деталей, поэтому инновации будут все больше сосредоточены на том, как снизить стоимость деталей и улучшить их характеристики.

Промышленный 3D-принтер – это инструмент, позволяющий создавать новые конструкции. Материалы вступают в дело, чтобы улучшить характеристики конструкции. Легкое и недорогое решение достигается, когда эти факторы работают в гармонии. Мы любим применения, дизайн, материалы и удивительные пересечения, которые могут возникнуть благодаря им. Мы также любим скандий и считаем, что он является решением для деталей на основе алюминия, изготовленных методом АП.

Ранее мы уже писали о достоинствах скандийсодержащих сплавов алюминия, в частности Scalmalloy®. В той статье мы провели исследование общей стоимости алюминиевого тормозного суппорта, традиционно изготавливаемого из механической обработки 6061 и аддитивно производимого из AlSi10Mg, Scalmalloy и Ti6Al4V. В этом исследовании утверждается, что Scalmalloy, несмотря на то, что цена порошка в три раза выше, чем AlSi10Mg, приводит к значительно более низкой стоимости АП -детали.

Это может показаться неожиданным результатом, но из-за высокой стоимости и низкой производительности АП-машин стоимость АП-деталей в значительной степени зависит от времени сборки на машине. Это означает, что любое снижение веса детали, которое может быть достигнуто за счет улучшения свойств материала, приводит к значительному снижению стоимости производства. В АП вес – это время, а время – это деньги. Стоимость сырья, которая является одной из основных затрат при традиционном производстве, отходит на второй план в общей стоимости детали. Этот результат наглядно демонстрирует роль дизайна и свойств материала в экономике аддитивного производства.

На сегодняшний день АП из сплавов алюминия – небольшой процент от общего рынка металлического АП , не говоря уже обо всём алюминиевом рынке. Отчасти это связано с текущими предложениями материалов для АП алюминия по сравнению с остальны рынком существующих применений алюминия . В настоящее время для изготовления изделий из литого или кованого алюминия используется сырье по цене от 2 до 10 долларов за килограмм, которое легко обрабатывается с высокой скоростью съема материала и относительно низким износом инструмента.

Этот экономический аспект ограничивает нишу применений, где АП имеет смысл использовать в алюминии, теми геометриями, которые не поддаются механической обработке и производятся в небольших объемах, где литье под давлением не имеет смысла.

Или все же имеет? При использовании высокопрочного алюминиевого сплава можно аддитивно изготовить то, чего невозможно достичь механической обработкой или литьем при любом объеме производства. Это сочетание высоких механических свойств со сложностью геометрии литья. В тех областях применения, где ценится такое сочетание возможностей, крупносерийное производство алюминиевых деталей с использованием АП может быть жизнеспособным.

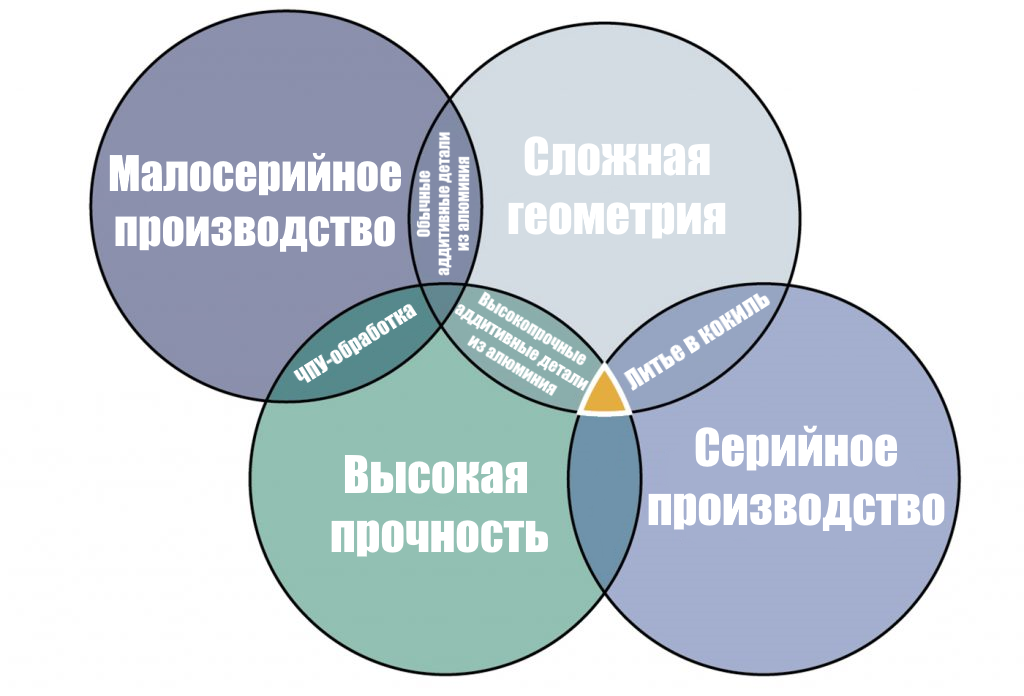

На рис. 2 показана диаграмма Венна, которая выделяет эту нишу. На диаграмме эта ниша может показаться очень маленькой, но с точки зрения объема экономики объем рынка для серийного производства таких деталей на порядки больше, чем рынок прототипов из алюминия. Это объясняется тем, что потенциальный объем деталей, которые могут быть произведены в этой нише, гораздо выше, а мы говорим о серийном производстве, пусть и небольшого количества различных деталей, для которых важны эти свойства.

Рис. 2 Диаграмма Венна, показывающая ниши, в которых АП из алюминия имеет смысл для крупносерийного производства (предоставлено APWORKS/The Barnes Global Advisors)

Сплав AlSi10Mg, изготовленный аддитивным способом, в лучшем случае заменяет литой алюминий в областях применения, требующих высокой прочности, а высокопрочные алюминиевые сплавы часто подвергаются горячему растрескиванию при изготовлении, поскольку они не поддаются сварке. В частности, легирующие добавки в высокопрочных сплавах серии 7000 получают свою прочность от элементарных добавок, часть которых улетучивается в процессе производства.

Так что же делать алюминиевому металлургу? Ответ – использовать более высокопрочный сплав, который также поддается сварке. Scalmalloy – один из таких материалов. Но если он решает проблему, почему его не использует больше людей? Первый ответ – стоимость, но мы уже рассмотрели, почему это может быть не так. Следующее, о чем говорят люди, – это предполагаемый дефицит или риски поставок, связанные со скандием.

Что такое скандий и откуда он берется?

Менделеев предсказал наличие скандия в 1869 году.

Ларс Фредерик Нильсон обнаружил скандий в 1879 году и получил 2г оксида скандия.

Новый элемент был назван Скандием, что в переводе с латинского означает «скандинав». Металлический скандий впервые был получен в 1937 году, но первый фунт 99%-ного чистого скандия был произведен только в 1960 году. Патенты России и США были выданы в 1969 и 1971 годах соответственно, и большая часть разработок первоначально велась в СССР и США.

Скандий занимает 21 место в периодической таблице, располагаясь между кальцием и титаном. Он классифицируется как редкоземельный элемент, что, конечно, не означает, что он редкий в смысле дефицита. Скандий – 32-й по распространенности элемент в земной коре, лишь немногим более распространенный, чем литий, на который мы полагаемся во многих современных батареях.

Скандий достаточно распространен по всему миру, включая Россию, Канаду, Австралию, Филиппины, Норвегию, Мадагаскар (можно продолжать), но его запасы очень малы; в этом и заключается сложность его добычи. Чтобы извлечь скандий, необходимо переработать большое количество хвостов горных работ, поскольку он присутствует в них в низкой концентрации.

Именно экономическая целесообразность добычи привела к тому, что большая часть скандия производится в Китае, а не какая-то особая доступность руды. Если вы хотите найти самый богатый источник скандия для переработки, вам следует отправиться на Мадагаскар. Более богатые ресурсы скандия, такие как на Мадагаскаре, в настоящее время не перерабатываются, поскольку дешевле перерабатывать хвосты других горнодобывающих предприятий, чтобы удовлетворить относительно небольшой рыночный спрос, который существует в настоящее время.

Сегодня производится всего 15 000-20 000 кг Sc2O3 в год, при этом спрос немного превышает предложение. Такой скромный спрос обусловил значительные инвестиции в новые производственные мощности: недавно компания Rio Tinto ввела в строй 12 000 кг/год в Канаде, а на горизонте замаячил проект Elk Creek в Небраске, который способен производить 100 000 кг/год Sc2O3.

Вы можете спросить, чем обусловлен такой спрос на скандий? Главным образом, его использование в твердооксидных топливных элементах, на которые сейчас приходится большая часть мирового спроса, и этот спрос растет из года в год. Его использование в высокопрочных алюминиевых сплавах занимает далеко не последнее место по объему спроса, отчасти потому, что в каждом килограмме алюминиевого сплава требуется так мало скандия (менее 1 %), чтобы обеспечить значительный эффект, который он оказывает на прочность.

Почему скандий оказывает такое благотворное влияние на алюминиевые сплавы?

Некоторые алюминиевые сплавы приобретают прочность благодаря термоообработке (precipitation hardening – старение), что означает рост мелких кристаллов в алюминиевой матрице. Алюминиевые сплавы считаются одними из первых наноматериалов, поскольку присадки могут иметь наноразмер и выступать в качестве армирующих элементов, распределенных по алюминиевой матрице. В случае скандия он образует Al3Sc, и эти включения очень мелкие и, следовательно, более равномерно распределены по металлу, что способствует свариваемости. Технически это означает, что присадки не просто висят на границах зерен, что улучшает прочность и свариваемость.

На практике нельзя получить более 1 % скандия в растворе с алюминием, но и эта небольшая добавка имеет большое значение. На 0,1 весового % скандия можно получить 50-100 МПа. Он не только повышает прочность, но и улучшает коррозионную стойкость, термостойкость, жесткость и форму, как при сварке или аддитивном производстве.

Скандий – это своеобразный мультипликатор силы, что очень полезно для алюминия. Скандий и цирконий объединяются, когда они находятся вместе, чтобы принести больше пользы. Цирконий может быть частично заменен скандием, что еще больше снижает спрос на скандий.

Кто и зачем его использует?

Алюминиевые сплавы со скандием уже давно использовались в авиационных компонентах самолетов МиГ-21 и МиГ-29. В 1970-х годах из сплава Al-Sc изготавливались легкие велосипедные рамы, которые были вершиной совершенства до появления углеродного волокна. Однако эти сплавы содержали относительно небольшое количество скандия (0,1-0,3 %), поэтому достигнутая прочность была скромной. Это объяснялось тем, что существовал предел того, сколько скандия можно удержать в растворе во время затвердевания расплава, и этот предел был достигнут.

Все изменилось с появлением аддитивного производства. Благодаря очень высокой скорости охлаждения в этих процессах, обусловленной в первую очередь малым объемом расплава, стало возможным удерживать в растворе гораздо больший процент скандия и достигать значительно более высокой прочности. Scalmalloy был первым сплавом, в котором использовался этот эффект, и он позволил добиться сочетания прочности и пластичности, которое превосходит даже самые высокопрочные кованые алюминиевые сплавы.

Сочетание такого материала со свободой проектирования и экономичностью аддитивного производства впервые было использовано в автоспорте, сначала командами Формулы-1, а затем и многими другими гоночными сериями, что позволило использовать эти свойства в широком спектре автоспортивных приложений.

С тех пор эта технология получила распространение в соревновательном велоспорте, где из сплава Scalmalloy было изготовлено несколько велосипедов, ставших рекордсменами. Возможность производить велосипеды с аэродинамикой велосипеда из углеродного волокна, но адаптированные под велосипедиста (что очень важно для общей аэродинамики и производительности), при этом достигая массы, очень близкой к массе велосипеда из углеродного волокна, представляется выигрышной комбинацией. Может быть, «скандиевый ренессанс» наступит на следующих Олимпийских играх?

Scalmalloy также использовался для создания очень легких конструкций для спутников и компонентов систем для летных испытаний самолетов, но до крупносерийного производства в аэрокосмической отрасли, которая, как мы все знаем, традиционно является консервативной областью применения, дело пока не дошло. Мы уверены, что это произойдет в будущем. Возможность замены многих других сплавов по свойствам материала – это огромное преимущество для аэрокосмической отрасли и минимизация затрат на квалификацию для широкого спектра применения АП.

Сколько скандия нам нужно, чтобы добиться реальных результатов?

Как отмечалось ранее, требуется очень небольшое количество скандия – менее 1 % по весу. Это означает, что для изготовления сплавов Al-Sc требуется относительно небольшая масса. Сколько же скандия необходимо для того, чтобы добиться значительных успехов в промышленности?

На рис. 3 мы представляем себе высокие темпы производства самолетов, которые обеспечивают около 700 самолетов в год. Теперь представим, что мы обрабатываем 100 кг деталей из скалмаллоя на каждый самолет: для этого нам потребуется всего 100 т/год скалмаллоя, что означает всего лишь около 1000 кг потребности в скандии в год, то есть ничтожную долю рынка. Это небольшое количество скандия может оказать большое влияние, не в последнюю очередь на снижение веса, что может способствовать повышению эффективности самолетов и сокращению выбросов в атмосферу. Мы считаем, что дефицит предложения скандия не является оправданным беспокойством.

Рис. 3 Примерный расчет годовой потребности в скандии (любезно предоставлено APWORKS/The Barnes Global Advisors)

Является ли он экологически безопасным?

По данным Международного института алюминия, алюминий является одним из самых перерабатываемых материалов на Земле. Это довольно смелое заявление, но, по их данным, глобальный показатель эффективности переработки составляет 75 % [7]. Алюминиевые сплавы, содержащие скандий, идут дальше, потому что столь незначительное добавление скандия значительно улучшает свойства материала, что в результате снижает общее потребление других материалов. Кроме того, они не хуже других алюминиевых сплавов поддаются вторичной переработке и могут быть переплавлены. Благодаря новым экологичным технологиям, таким как процесс DirectPowder, разработанный компанией Metal Powder Works, пруток AlSc можно напрямую превратить в порошок AlSc АП с эффективностью около 95 %, при этом выбросы CO2 намного меньше, чем при обычном распылении.

Для обсуждения…

Ни для кого не секрет, что скандий улучшает характеристики алюминиевых сплавов в отношении прочности, температуры, коррозии, жесткости и свариваемости. Небольшое количество скандия дает большой эффект. Промышленность работает над решением текущих проблем, связанных с использованием литых и деформируемых алюминиевых сплавов в аддитивном производстве, но две проблемы не дают рынку развиваться:

Предполагаемый риск цепочки поставок скандия

Мы показали, что предложение достаточно для удовлетворения растущего спроса. Новых методов извлечения скандия из хвостов более чем достаточно для удовлетворения потребностей рынка. Производство из хвостов открывает совершенно новые цепочки поставок в Канаде, США, Австралии, на Филиппинах и других странах, что еще больше минимизирует риски цепочки поставок.

Перепроектирование деталей

Перепроектирование деталей требуется, когда аддитивно изготовленные материалы показывают отрицательную рентабельность. Если материал соответствует или превосходит требования по прочности/жесткости, он скорее подходит для замены, и перепроектирование требуется только для оптимизации – то есть новый материал можно просто вставить в деталь, и все готово.

Другие соображения

Реальность такова, что скандийсодержащие алюминиевые сплавы все еще находятся в зачаточном состоянии, и большая часть исследований и разработок, которые велись с 1970-х годов, так и не была реализована на практике. Даже широко известный сплав АП , Scalmalloy, является лишь верхушкой айсберга. В настоящее время APWORKS разрабатывает множество вариантов, включая Scalmalloy HX (для высокотемпературных применений), Scalmalloy CX (для криогенных применений) и Scalmalloy EX (для электрических и тепловых применений). И они не одиноки: ряд университетов по всему миру продолжает изучать сплавы, которые могут быть созданы с использованием скандия. Потенциал этих сплавов только растет, поскольку над ними работает все больше светлых умов.

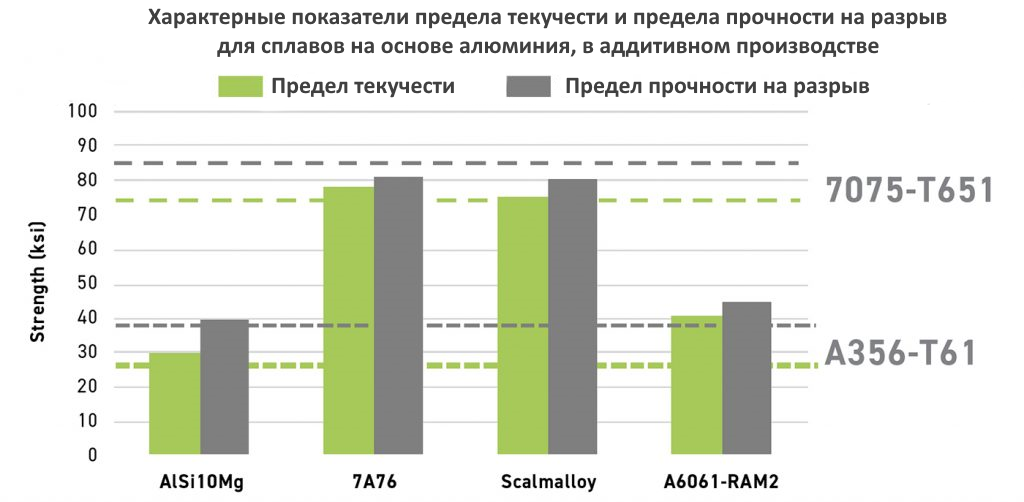

Сам по себе AlSi10Mg не приведет к значительному росту АМ. Это очень полезный сплав для низкопрочных применений, но он не позволит создать действительно революционные высокопрочные приложения или заменить все устаревшие литые алюминиевые сплавы. На рис. 4 показано сравнение AlSi10Mg с высокопрочными алюминиевыми сплавами для АМ.

Рис. 4 Типичные значения прочности аддитивно изготовленных алюминиевых сплавов с литым A356 и деформируемым 7075 [8] (предоставлено APWORKS/The Barnes Global Advisors)

Цена порошков не будет стимулировать объемы производства в АП , потому что она не может компенсировать остальные 90% стоимости, которые определяются обработкой. Для того чтобы АМ перешел к серийному производству, ему необходимо повысить ценность за счет производительности, а этого не добиться с помощью «средних» материалов, которые лишь имитируют свои обычные аналоги.

В настоящее время разрабатывается все больше сплавов для АП, и лучшие из них позволят найти применение, которое будет способствовать росту рынка АП. Некоторые из них будут содержать скандий, другие будут исследовать другие возможности, которые открывает АП. Материалы станут ключевым фактором для создания объемных приложений.

Наконец, распыление металлов влечет за собой свои проблемы – в первую очередь экономические. Выход порошков с размерами, традиционно необходимыми для АП, может достигать 40 %. Такой низкий выход увеличивает стоимость и без того дорогих порошков из алюминиевых сплавов. Есть надежда, что отрасль уже рассматривает возможность получения порошка больших размеров, не имеющего рынка сбыта, и преобразования его в порошок с помощью твердотельных устройств, чтобы комбинированный цикл повышал эффективность. Эта новая эффективность также касается доступа к скандию. Когда общий выход скандия вырастет до 80 % с 40 %, это приведет к снижению стоимости.

Выводы

Требования – это сочетание технических и экономических факторов. Учитывая тесную взаимосвязь между конструктивными характеристиками, дизайном, материалами и производством в АП, нужный материал должен быть подобран к нужному дизайну и использовать АП-машину как можно меньше времени. Это еще более актуально для алюминия, поскольку порошок стоит дороже, чем продукт прокатки, а АП медленнее, чем механическая обработка.

Настало время поверить в будущее с помощью АП и скандия. АП позволяет использовать материалы «премиум-класса» и способствует созданию более легких конструкций. Использование меньшего количества сырья и создание более легких конструкций по своей сути являются устойчивыми. Промышленности нужен высокопрочный алюминиевый сплав, чтобы улучшить экономическое обоснование использования АП и алюминия.

Ранее мы уже показывали, что наш суппорт тормоза, изготовленный аддитивным способом, легче и дешевле из Al-Sc, чем из AlSi10Mg. Мы доказали, что проблемы нехватки или цепочки поставок все больше решаются, и в любом случае требуется очень мало скандия, чтобы начать оказывать влияние. Давайте заставим команду Nilson гордиться собой и сделаем скандий мейнстримом.

Примечание редактора

В статье авторы признают хорошие легирующие свойства Скандия и сильно переживают, о том, что бо́льшая часть месторождений находится вне зоны влияния США.

Наиболее значительные запасы Скандия сосредоточены в России, в области Кольского полуострова и на Урале. Не даром одними из первых его начали применять советские металлурги. Следующий по объему производства – Китай.

Далее по убывающей – Австралия, Бразилия и США.

Статья невзначай дает нам толстый намёк на точку роста технологического преимущества.