Постепенно на замену затратному традиционному способу изготовления сложных мастер-моделей для литья приходит аддитивный — 3D-печать.

Создание сложных мастер-моделей для литья пластмасс в силикон или металлов с помощью 3D-печати.

Создание сложных мастер-моделей для литья пластмасс в силикон или металлов в ХТС (холодно-твердеющие смеси) всегда было самым трудоёмким и ответственным этапом производственного процесса. Исторически, до появления автоматизированных станков с ЧПУ, мастер-модели создавали из дерева. Сначала многослойная склейка для получения достаточно крупной заготовки, потом обработка практически вручную, затем -— придание модели требуемой геометрии, шлифовка и полировка поверхности, обработка специализированными составами для придания прочности и т.п. Иногда создание занимало несколько месяцев.

Первой «революцией» в производстве мастер-моделей стало появление фрезеровальных станков с ЧПУ, способных «выточить» из прямоугольной заготовки деталь сложной формы. В качестве материала, наряду с деревом, стали применяться специализированные пластмассовые блоки. Это уже значительно улучшило качество мастер-моделей — уменьшило износ, рассыхание и расщепление форм со временем и по мере применения. Однако, самым большим недостатком фрезерования — «вычитательного» способа изготовления форм, является большое количество отходов, непригодных к повторному применению, и длительное время получения должной геометрии. Станок слой за слоем удаляет лишний материал, требуются остановки и смена инструмента (фрез). Сам станок для создания сложных форм, особенно пяти-координатный, может быть очень дорогим, что неизбежно сказывается на высокой себестоимости полученных мастер-моделей.

Постепенно на замену затратному «вычитательному» способу изготовления приходит аддитивный — 3D-печать. В этом случае модель, наоборот, слой за слоем строится профессиональным или промышленным 3D-принтером с большой камерой построения. Материала расходуется строго столько, «сколько необходимо», более того, как вы дальше увидите, модели могут быть частично заполненными без потери прочности, лёгкими и более экономичными.

Помимо 3D-принтеров в современном литейном производстве нашли применения и 3D-сканеры как удобный, быстрый и точный инструмент контроля полученной геометрии.

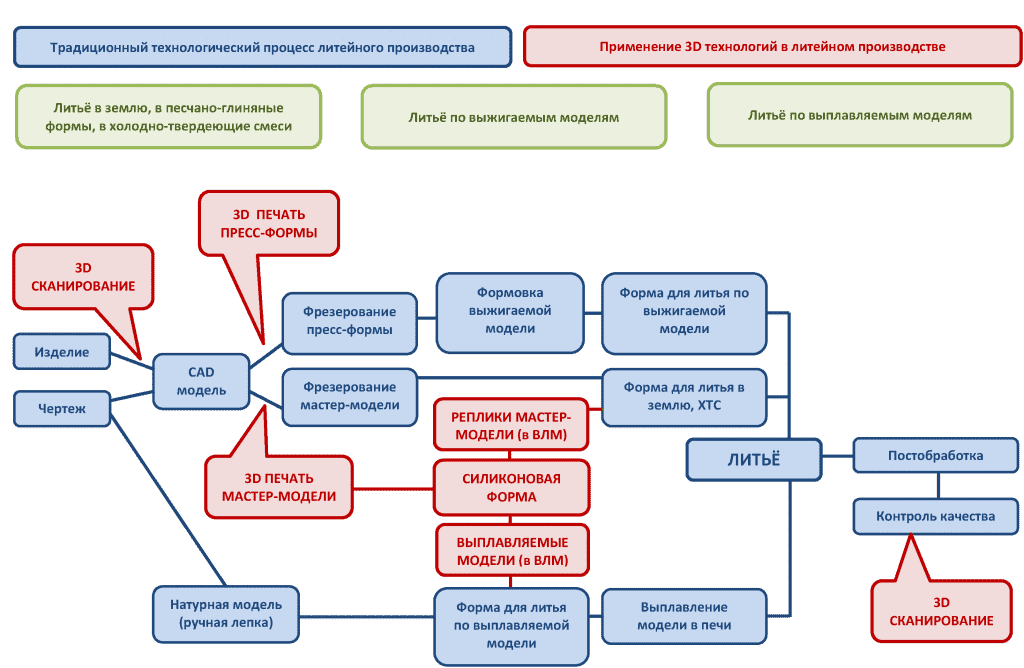

01| Области применения 3D-технологий в литейном производстве

Применение 3D-принтеров с большой областью печати в литейном производстве

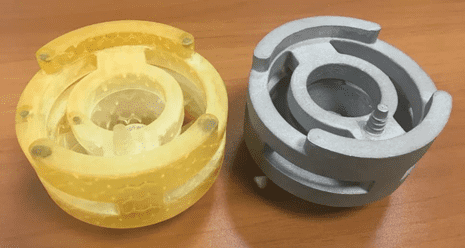

Создание силиконовых форм для литья пластмасс

02| Создание силиконовых форм для литья пластмасс

Должны применяться прочные легкообрабатываемые пластики: PLA, ABS, PETG, ProHT, PA-CF.

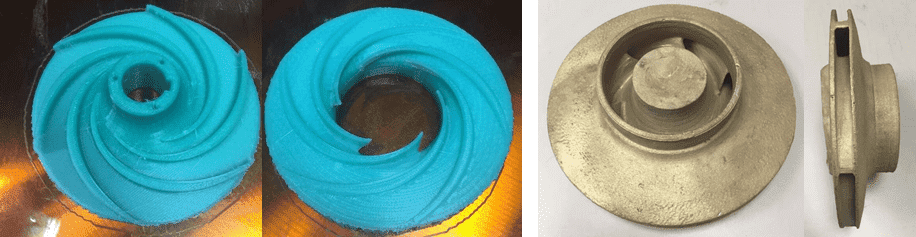

Печать выжигаемых форм для литья

03| Печать выжигаемых форм для литья

Должны применяться выжигаемые низкозольные пластики: PLA, HIPS или специализированные стереолитографические смолы для выжигания Castable Resin.

FDM-печать

04| FDM-печать

Должны применяться специальные легкоплавкие воскоподобные пластики, например, Filamentarno WAX3D.

Построение выплавляемых моделей для высокоточного литья по технологии MJP — многоструйное моделирование

05| Модель из воскового материала VisiJet М2

Применяется специализированный восковой материал VisiJet М2.

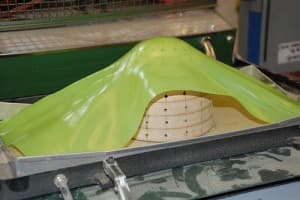

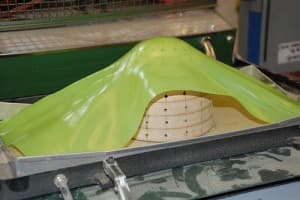

Печать матриц для вакуумной формовки

06| Печать матриц для вакуумной формовки

Должны применяться прочные легкообрабатываемые пластики: ProHT, ABS, HIPS, PA-CF, PA-GF.

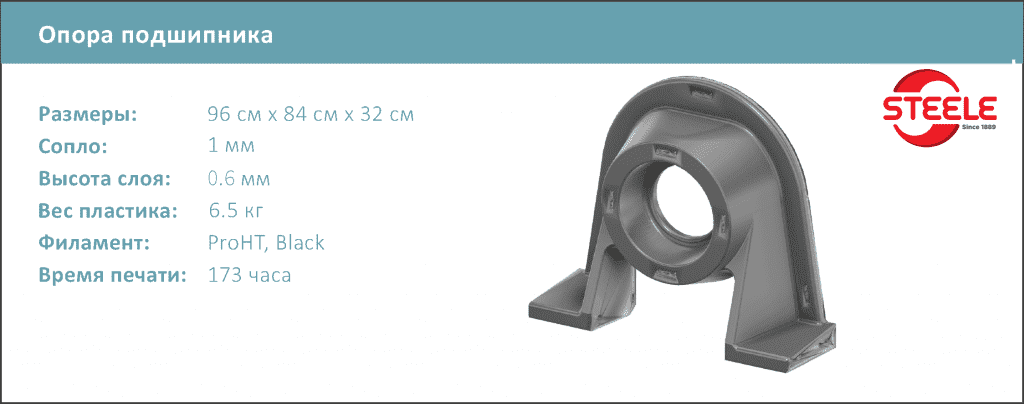

Пример применения 3D-печати для изготовления мастер-моделей — 130-летняя компания JC Steelе сократила расходы на 75% и увеличила своё годовое производство более чем на 50% благодаря внедрению 3D-принтера BigRep.

Более 130 лет J.C. Steele & Sons, Inc., мировой лидер в разработке и производстве тяжёлых экструзионных установок для машин для производства кирпича, работает в Стейтсвилле, штат Северная Каролина. В 2018 году компания закупила и внедрила в свой производственный процесс 3D-принтер с большой камерой построения (1м * 1м * 1м) BIgRep ONE.3

Если вы сравните традиционные и аддитивные рабочие процессы создания оснастки, смысл станет ясен. Ранее рабочий процесс для создания шаблона был сложным и дорогостоящим. Сейчас ситуация изменилась. Рассмотрим полученный эффект на примере детали «Опора подшипника».

07| Деталь «Опора подшипника»

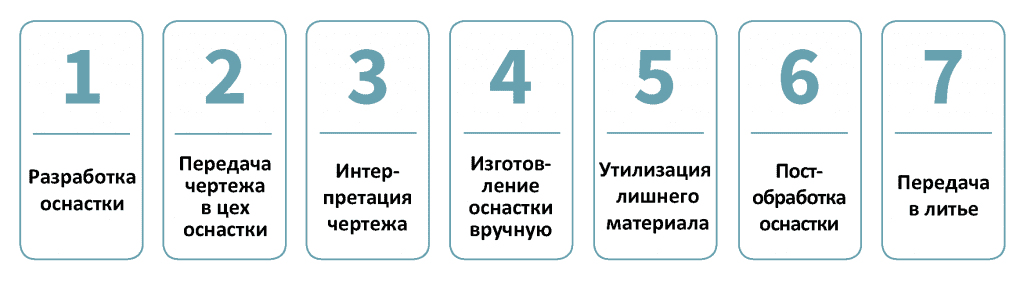

Традиционный процесс требовал 7 трудоёмких стадий:

08| Процесс производства Детали «Опора подшипника» традиционным способом

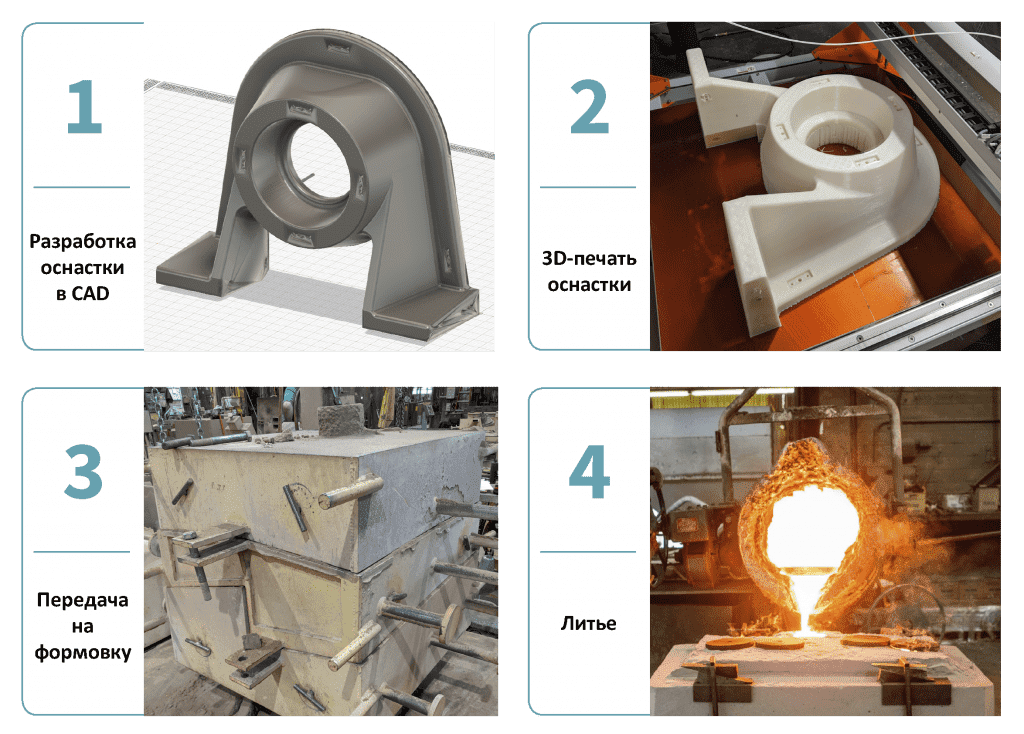

Аддитивное построение мастер-модели на 3D-принтере BigRep ONE.3 резко сокращает рабочий процесс до четырёх этапов:

09| Процесс производства Детали «Опора подшипника» аддитивным способом

«Изготовление модельной оснастки — в значительной степени утраченное искусство. С помощью 3D-печати мы можем просто проектировать наши детали в САПР и переходить от этого к мастер-модели», — говорит Крис Уоттс, руководитель цеха оснастки JC Steele.