Успехи хирургии сегодня во многом должны быть благодарны развитию различных инновационных технологий. Для чего нужны инновации? Конечно же, для упрощения, удешевления, возможности спроектировать и произвести то, о чём раньше можно было только мечтать. Аддитивные технологии на этом фоне заметно выделяются, поскольку в их ДНК навечно вшит ген уникальности, направленный на индивидуальный подход к субъекту (если мы говорим о широком потребительском сегменте), или пациенту (если обсуждаемая сфера – здравоохранение).

И сегодня многие проблемы медицины успешно решаются в том числе благодаря возможностям аддитивного производства (АП). Рассмотрим опыт компании <#link#Implantcast GmbH#URL%3Ahttps%3A%2F%2Fwww.implantcast.de%2Fen%2F#>, которая прочно зарекомендовала себя в этом. Её история началась в 1988 году. Тесное сотрудничество между имплантологами и университетскими больницами, а также другими исследовательскими организациями по всему миру со временем помогло ей преуспеть в удовлетворении постоянно меняющихся клинических, юридических и нормативных потребностей рынков. В компании активно используется точное литьё на основе восковых моделей, с помощью которых производится около 300 000 сложных имплантатов в год, соответствующих всем национальным и международным стандартам. Также механообработкой в год получают около 230 000 высокоточных имплантатов из титанового сплава, сплава CoCrMo, сплава нержавеющей стали и даже полиэтилена. Для этой цели используется более 50 металлорежущих станков.

В 2014 году к традиционным методам производства – литью и механообработке добавились и аддитивные технологии. С целью достичь высокой ценности и удобства там ориентировались на лучшие практики и стали использовать технологию синтеза на подложке с электронно-лучевым плавлением (ЭЛП). Традиционные технологии ожидаемо давали серийность и относительно невысокую сложность деталей, а персонал компании привык к сборочным операциям, принимая их как должное. АП изменило мышление и расклинило процесс разработки на две части: простые среднесерийные изделия и уникальные сложные с единичным выпуском.

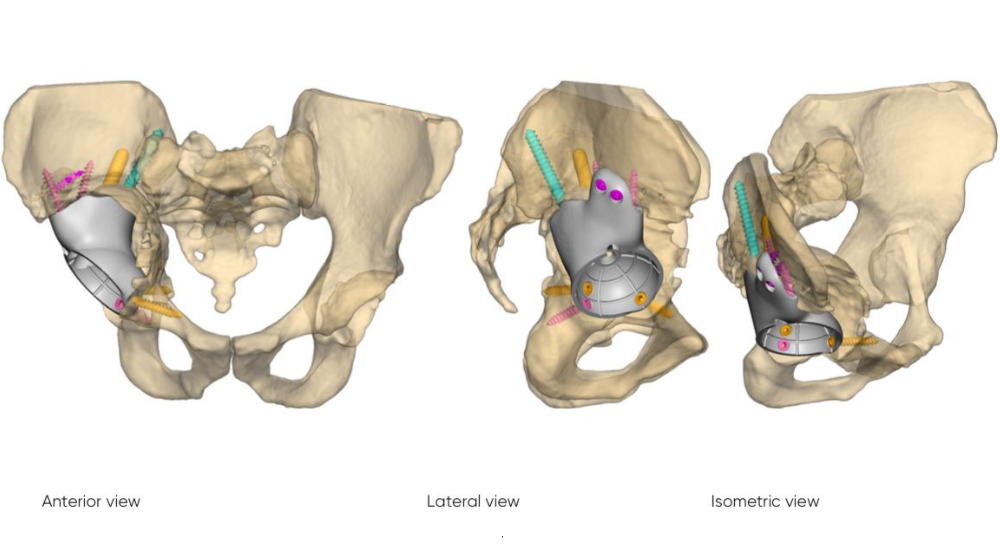

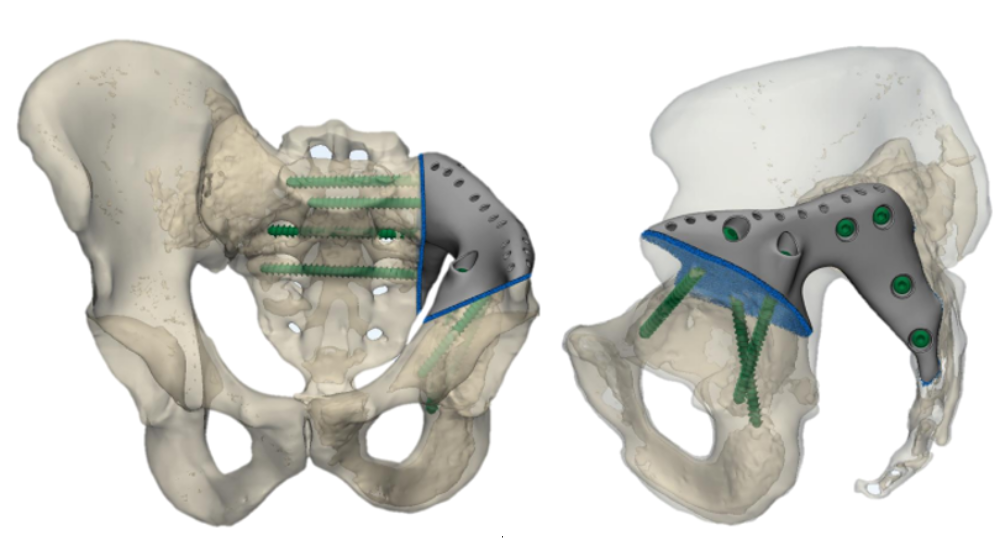

Рис. Скан таза эндопротеза, и спроектированная модель эндопротеза под 3D-печать (Implantcast GmbH)

Итак, для того, чтобы АТ заработали в полной мере в индивидуальном аспекте, в компании начали пользоваться данными сканирования каждого пациента. Точное понимание дефектных участков из мягких тканей и/или костей позволяет столь же точно спроектировать, и впоследствии изготовить требуемые имплантаты. Кроме того, эти технологии могут значительно ускорить время изготовления (особенно для индивидуальных протезов), предложить высокую степень свободы проектирования. А также включить пористые и градуированные структуры, которые обеспечивают высокую степень первичной стабильности и вторичной фиксации к кости.

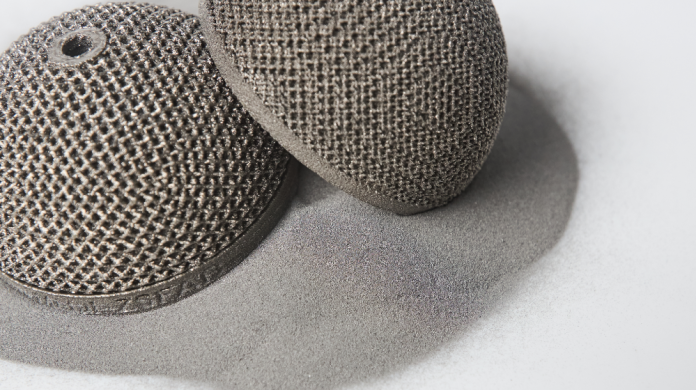

Рис. Напечатанный по технологии ЭЛП из TiAl6V4 и постобработанный тазовый эндопротез (Implantcast GmbH)

Для технологии ЭЛП используются обработанные цифровые данные, получаемые после сканирования проблемных участков тела пациента. Работы чаще всего производятся на титановом сплаве Ti6Al4V и малом слое в 50 мкм, что в совокупности позволяет получать сложные имплантаты достаточно высокого качества. В компании методом проб и ошибок добились удачного сочетания пористых поверхностей имплантатов и покрытий для ускоренной остеоинтеграции (врастания) костной ткани в них (без протекания гнойно-воспалительных процессов в тканях). Компоненты, подкреплённые технологией, которые удалось разработать, были запатентованы и названы EPORE. Необходимая пористость EPORE в 60% обеспечивается тонкими стержнями в ячейках диаметром от 330 до 390 мкм, обеспечивая низкий модуль упругости 3 ГПа. Сравните с губчатой костью, у которой пористость составляет 30-90%, трабекулярный диаметр – от 0,1 до 0,2 мм, а модуль упругости – от 0,5 до 1,5 ГПа.

В Implantcast GmbH очень внимательно следят за качеством на каждом этапе, удовлетворяя требования не только чертежей и других спецификаций, но и всех остальных стандартов.

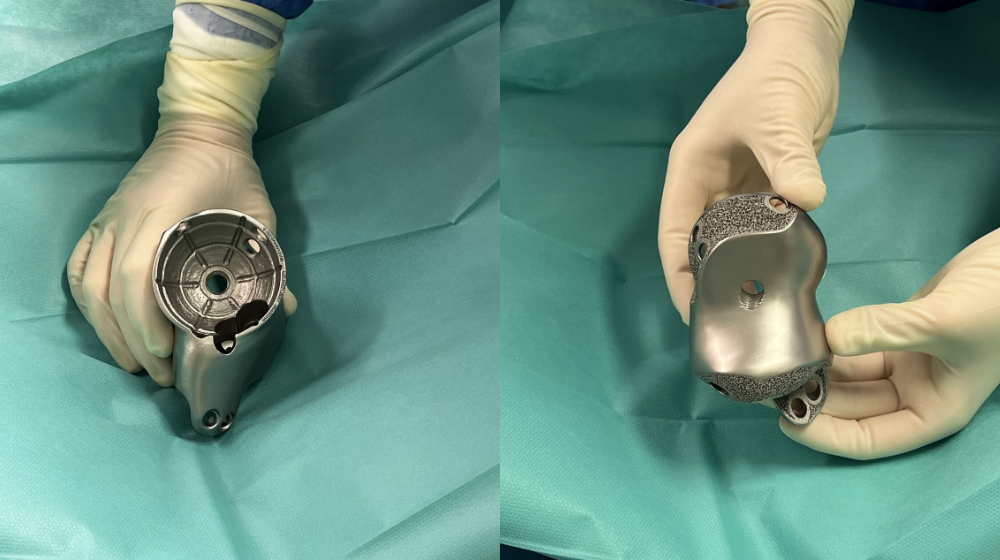

Рис. Эндопротезирование тазового протеза на хирургическом столе (Implantcast GmbH)

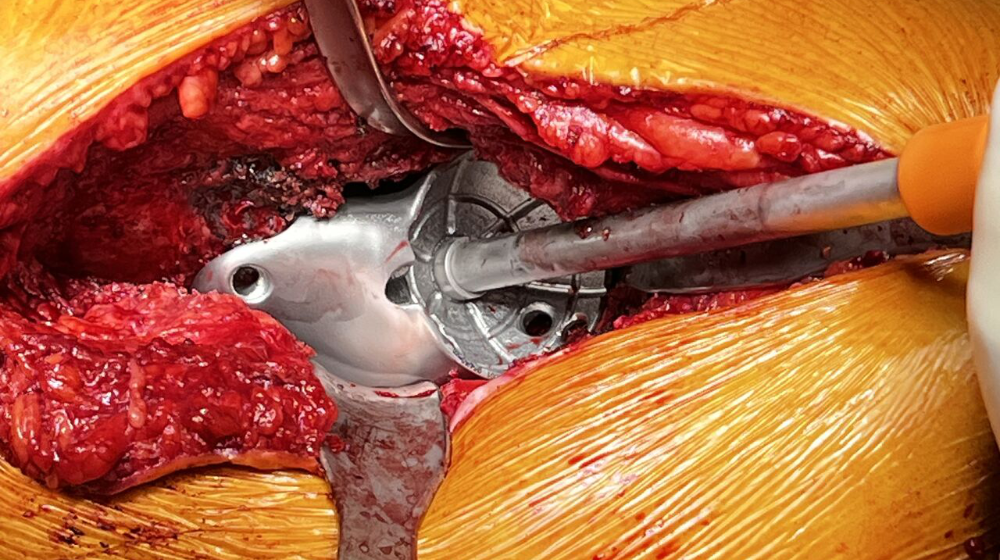

А что представляет собой сегодня эта сфера в наших отечественных реалиях? В России, как и в мире, эндопротезирование имеет большой потенциал для роста. До недавнего времени пациенты с соответствующими проблемами старались по возможности попасть в лучшие клиники Турции, Испании, Германии и Израиля. Импорт продукции в Россию сегодня или затруднён, или попросту невозможен. В любом случае очень высокая цена на иностранные ацетабулярные чаши, ножки, сложные эндопротезы просто обязывает обратиться к опыту российских компаний, обладающих соответствующим оборудованием. Как одно из удачных применений АТ для эндопротезирования можно отметить работу НМИЦ онкологии им. Н.Н. Петрова, специалисты которого вместе с коллегами из питерской компании «Остконнект» ещё в 2020 году разработали, произвели имплант и провели сложнейшую операцию <#link#по замене тазового кольца#URL%3Ahttps%3A%2F%2Fwww.niioncologii.ru%2Fnews%2F3d_endoprotezirovanie_i_khirurgiya_kak_v_nmits_onkologii_im_n_n_petrova_stavyat_patsientov_na_nogi#> с тазобедренным суставом. В центре НМИЦ осуществляют в том числе реконструкцию костей предплечья, лучезапястного сустава, бедренной кости.

Рис. Замена 3D-печатным имплантатом (технология L-PBF) тазового кольца (НМИЦ онкологии им. Н.Н. Петрова)

Лаборатория аддитивных технологий и биоинжиниринга в научно-производственном центре медицинских изделий Троицкого института инновационных и термоядерных исследований (ТРИНИТИ) также ведёт активную работу по проектированию и печати имплантатов на двух своих L-PBF принтерах из чистого титана и титановых сплавов. Представьте, что на весь цикл изготовления индивидуального имплантата у них уходит в среднем всего одна неделя. А облегчает выполнение задач наше законодательство, которое даёт послабление для производства единичных индивидуальных имплантатов — для них не требуется сертификация, в отличие от серийного производства.

Рис. Чашка ревизионная Multi-hole Elliptical (ЛОГИКС МС)

Компания «<#link#ЛОГИКС Медицинские системы#URL%3Ahttps%3A%2F%2Flogeeksms.ru%2F#>» производит титановые имплантаты на базе технопарка новосибирского Академического городка. Руководство компании прогнозирует в 2024 году увеличение операций с их продукцией до двух тысяч. Гордость ЛОГИКС МС – стопроцентная приживаемость их имплантатов, что обеспечивается серийным производством высочайшего качества с применением АТ.

«Самое главное, что они сделали 3D-печать реальным бизнесом. Это очень технологично и полностью оцифровано, общение между заказчиком и исполнителем происходит практически в автоматическом режиме, и заказчик сразу передаёт задание на принтер», — прокомментировал генеральный директор технопарка Дмитрий Верховод.

Разработчик и производитель ко́мплексных решений на основе АТ и 3D-сканирования – компания <#link#AM.TECH#URL%3AAM.TECH#>, ориентируясь на запросы завтрашнего дня, осознанно запустила линейку своего ЭЛП/E-PBF оборудования для более рентабельного производства индивидуальных имплантатов и серийных изделий.

Рис. Серийное печать ацетабулярных чаш по технологии E-PBF (ООО «СПИН»)

«Преимущество электронно-лучевых E-PBF-принтеров по отношению к лазерным L-PBF состоит в минимальном количестве поддерживающих структур, отсутствии напряжений, загрязнений и примесей в изделиях за счёт печати в вакууме, а также возможности печати всего объёма камеры построения. Пока рынок подобного оборудования в России работает на минимальных оборотах ввиду достаточно высокой стоимости поставок оборудования одного из ушедших монополистов. Но сегодня ситуация в корне меняется, появляются альтернативные производители из Китая и России, обладающие теми же возможностями, но заметно более привлекательные по инвестициям. Совокупность возможностей E-PBF и лучшая доступность, чем предлагают европейские и американские производители, позволяет говорить о ренессансе, чем мы и собираемся воспользоваться в полной мере на оборудовании нашего центра аддитивного производства», — поделился своими соображениями собственник, генеральный директор и учредитель <#link#ООО «СПИН»#URL%3Ahttps%3A%2F%2Fxn--h1akeh.xn--p1ai%2F#> Евгений Копылов.

Сегодня уже с полной уверенностью можно сказать, что некоторые из российских интеграторов АТ, разработчиков аддитивных комплексов должны и даже обязаны интегрироваться в медицинское сообщество и на приемлемых для обеих сторон условиях производить уникальные изделия, не прибегая к сложному и дорогостоящему импорту. И тогда у россиян появится альтернатива к почти невозможному сегодня лечению за рубежом.