3D-печать выводит на новый уровень прототипирование, производство и обслуживание турбоагрегатов.

В свою бытность сотрудником известного промышленного издания автору этих строк доводилось часто бывать на предприятиях, входящих в Объединенную двигателестроительную корпорацию. Отечественные создатели авиадвигателей и в советское время были в числе законодателей технологической моды, а в относительно стабильные и даже благополучные для российской индустрии 2010-е годы отрасль безусловно стала одной из самых инновационных в России.

И вполне закономерно, что первые новости о внедрении аддитивных технологий в процессы разработки и производства авиадвигателей и газотурбинных агрегатов (ГТА) для энергетики пришли именно из ОДК. Сначала в середине 2010-ых годов во время нашего очередного посещения рыбинского ПАО «НПО «Сатурн» нам рассказали о том, как их конструкторским бюро осваивается и внедряется сквозная 3D-технология проектирования и производства деталей и узлов авиационных двигателей. Года два спустя на самарском предприятии ПАО «Кузнецов», также входящем в ОДК, была введена в эксплуатацию на тот момент самая большая в России установка прямого лазерного выращивания из порошковых металлических материалов. Технология 3D-печати крупногабаритных деталей для промышленных газотурбинных двигателей позволяет производить изделия размером до 2,5 м в диаметре, – с гордостью сообщили в госкорпорации. А еще примерно через год на «Сатурне» запустили в работу три промышленных 3D-принтера по технологии селективного лазерного спекания/сплавления металлопорошковых композиций (DMLS).

В те годы мировой тренд использования 3D-печати в производстве турбин только набирал обороты, и Россия в данном случае шла в ногу со временем. Производители турбоагрегатов для космоса, авиации, энергетики во всем мире оценили АТ как перспективную альтернативу литью и механообработке для производства широкого спектра компонентов турбин. Эти компоненты – рабочие колеса, завихрители, горелки, насосы и компрессоры эксплуатируются в условиях сильнейших нагрузок и очень высоких температур, а значит, от них требуется повышенная прочность и долговечность. Прежде в большинстве случаев эти детали изготавливались методом литья, Это, как известно, очень трудоемко и занимает много времени, львиная доля которого приходится на проектирование и изготовление оснастки. Потому естественно стремление производителей к ускорению и удешевлению процесса. Кроме того, современная индустрия развивается в доктрине новой энергетической экономики с жесткими требованиями к повышению эффективности и снижению выбросов турбодвигателей, используемых на электростанциях и в самолетах. Чтобы соответствовать им, компаниям, производящим турбины, пришлось всё активнее применять новые методы производства, включая 3D-печать, для выпуска более производительных и более устойчивых компонентов турбоагрегатов.

Всем причастным известны основные преимущества производства металлических деталей с помощью 3D-печати. Рассмотрим вкратце, как они проявляются при изготовлении компонентов турбомашин.

Сокращение времени разработки продукта

3D-печать помогает сократить циклы разработки новых компонентов турбин. Чтобы создать функциональный прототип, инженерам не нужно проектировать и изготавливать оснастку, например, пресс-формы, что иногда может растянуть проект до нескольких месяцев. При аддитивном производстве модель отправляется непосредственно на 3D-принтер и, в зависимости от технологии, на её изготовление может уйти от нескольких часов до нескольких дней. Один из примеров – разработка лопаток турбин в Siemens. Еще в 2017 году компания использовала 3D-печать для разработки и тестирования функциональных прототипов лопаток газовых турбин — небольших, но очень важных деталей, собранных по периферии ротора турбины для направления потока газа.

По данным Siemens, прототипы лопаток, напечатанные на 3D-принтере, сократили время разработки и проверки компонента с двух лет до всего двух месяцев. В то время как при традиционном производстве у компании уходило два года на тестирование только одной детали, с помощью 3D-печати команда смогла протестировать и проверить до десяти различных конструкций за двухмесячный период.

Кроме того, благодаря технологии стало возможным тестировать функциональные лопатки в реальных условиях, проверяя систему охлаждения и постоянно совершенствуя конструкцию лопатки. Результатом стали значительно улучшенные возможности системы охлаждения турбины, что также способствует увеличению срока службы лопатки.

Производство: быстрее прежнего

Производство компонентов турбин также можно ускорить с помощью 3D-печати. Примером может служить швейцарская инжиниринговая и производственная компания Sulzer, специализирующаяся на гидротехнике. Она объединила 3D-печать и обработку металла в гибридный процесс для производства закрытых рабочих колес.

Рабочее колесо — это вращающийся компонент насоса. Оно передает энергию от двигателя к жидкости и ускоряет жидкость для создания необходимого давления. В отличие от открытого рабочего колеса, закрытое рабочее колесо имеет еще и передний кожух, прикрепленный к нему. Традиционно этот компонент изготавливается литейным методом. Однако процесс литья в этом случае несет риски выпуска деталей с небольшими внутренними и поверхностными дефектами, ограниченным качеством поверхности, да и срок выполнения заказа может составить до тридцати пяти дней.

Чтобы ускорить процесс, Sulzer придумала гибридный запатентованный подход, в котором аддитивное и субтрактивное производство объединены в одном станке.

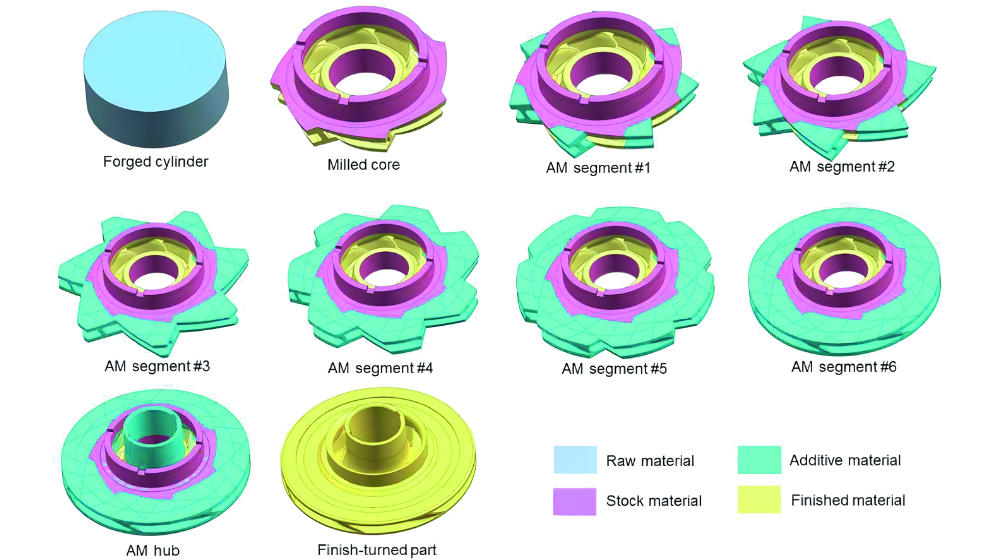

Рис. Схематический итеративный процесс изготовления рабочего колеса [Sulzer]

Процесс изготовления закрытого колеса начинается с небольшой кованой заготовки, которая обрабатывается до окончательной геометрии с помощью 5-осевого фрезерования. Когда сердечник крыльчатки готов, оставшаяся геометрия для окончательно готового рабочего колеса формируется в радиальном направлении с помощью процесса газопорошковой наплавки (DED-P/LMD). В этом процессе металлический порошок подается через конусную головку, а лазерный луч создает достаточную температуру в фокусе для того, чтобы расплавить порошок, превратив его в сплошную дорожку, а по окончании цикла – в заготовку с формой, близкой конечному изделию.

Sulzer заявляет, что такой подход в конечном итоге позволяет изготовить закрытое колесо примерно за сорок восемь часов, что является радикальным сокращением времени по сравнению с процессом литья.

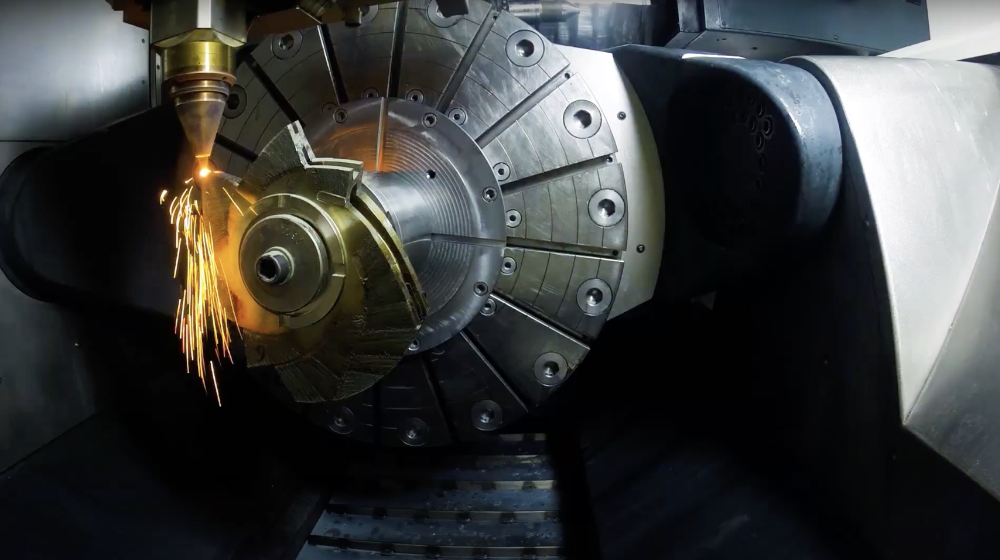

Рис. Процесс DED-P наплавки [Sulzer]

Еще пример. Компания General Electric в 2018 году начала применять 3D печать для производства одной из самых эффективных в мире газовых турбин Harriet. Благодаря внедрению новых технологий эффективность турбины выросла на 64%. Сложная геометрия лопастей турбины и новая система подачи топлива, произведенная на 3D-принтере, помогли турбине стать одной из самых востребованных на рынке, потеснив конкурентов.

Проворный дизайн

Одним из самых больших преимуществ 3D-печати для турбомашин является возможность инновационного проектирования компонентов. Показательный пример – объединение деталей или агрегация, когда компонент, состоящий из нескольких частей, проектируется как единая деталь. Такая практика проектирования помогает сократить время сборки, а также повышает прочность и долговечность компонента.

Siemens проиллюстрировала это преимущество, перепроектировав завихритель топлива газовой турбины с помощью 3D-печати. Завихритель — это деталь, отвечающая за смешивание воздуха и топлива перед сжиганием в горелке. Традиционно он состоит из десяти литых и обработанных деталей, сваренных вместе. Этапы обработки и сварки обычно составляют около шести часов времени обработки на компонент для обычной конструкции, не включая время на литье.

Рис. Одновременная печать 16 завихрителей на 3D-принтере [Siemens]

В поисках возможности сократить время производства Siemens перепроектировала узел завихрителя, интегрировав лопатки, кожух и крепления в единую конструкцию аддитивного производства (AП). Для соответствия высокотемпературным требованиям применения эти компоненты изготавливаются из жаропрочного сплава Inconel.

Уже вскоре после запуска новой технологии компания смогла печатать 16 завихрителей одновременно на системах EOS M400-4 с четырьмя лазерами менее, чем за сто часов.

Успешное применение 3D-печати в производстве компонентов турбин дает Siemens уверенность в том, что эта технология будет играть важную роль в разработке еще более мощных, экологически чистых и долговечных газовых турбин и их компонентов.

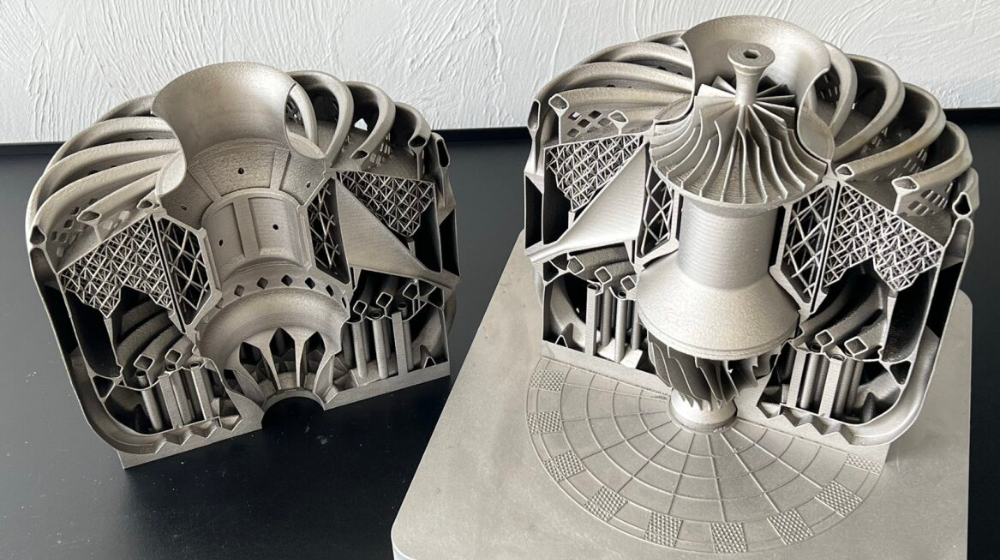

Один из примеров, подтверждающих этот вывод, – невероятно сложная конструкция газотурбинного двигателя, напечатанная на L-PBF принтере от EOS из жаропрочного сплава Inconel 718. Этот проект реализовали Израильский технологический институт Технион в сотрудничестве с партнёрами PTC, институтом гидродинамики фон Кармана и Измирским университетом имени Катипа Челеби. Результатом стал двигатель с ротором и неподвижным корпусом. Этот турбореактивный двигатель стал победителем в номинации «Лучшая деталь для проверки концепции» в 2023 году на выставке Cool Parts Showcase.

Рис. Турбореактивный двигатель, ставший победителем в номинации «Лучшая деталь для проверки концепции» в 2023 году на выставке Cool Parts Showcase [Израильский технологический институт Технион, PTC, институт гидродинамики фон Кармана, Измирский университет имени Катипа Челеби]

<#link#Часть 2.#URL%3Ahttps%3A%2F%2Findustry3d.ru%2Fat-news%2Fi-vse-taki-oni-vertyatsya-chast-2%2F#>