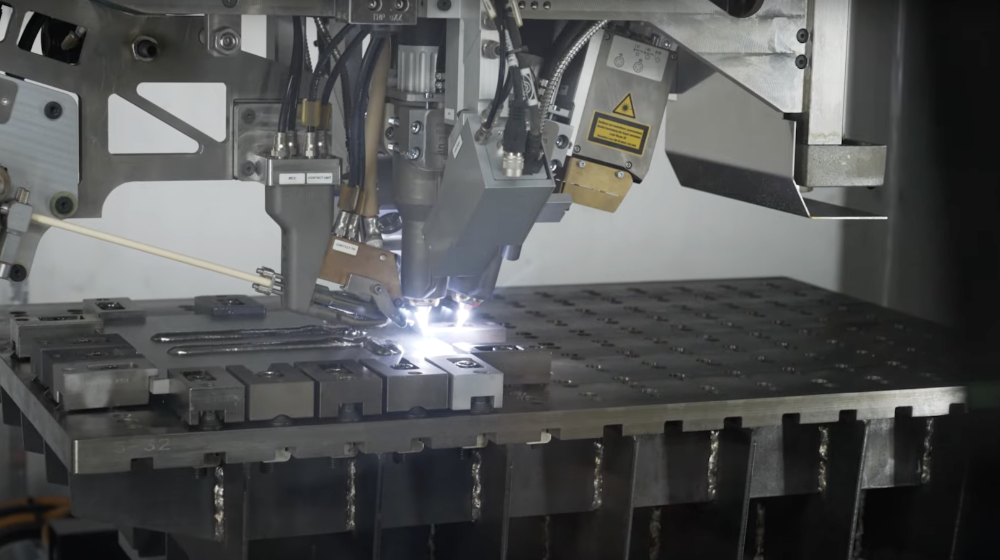

Недавно мы рассказывали о том, как на производственных мощностях норвежской компании Norsk Titanium в американском Платсбурге, штат Нью-Йорк, используя запатентованный компанией процесс аддитивного производства с быстрым плазменным осаждением (наплавкой) металла RPD (Rapid Plasma Deposition), изготавливают детали из титана со свойством кованных для коммерческих, аэрокосмических, промышленных и оборонных целей. Мы <#link#рассказали#URL%3Ahttps%3A%2F%2Findustry3d.ru%2Fat-news%2Fza-zapasom-prochnosti-k-additivschikam%2F#>, как там производят стык крыла для General Atomics.

Как стало известно, эта запатентованная технология от Norsk Titanium нашла применение и в другой сфере — в производстве полупроводников.

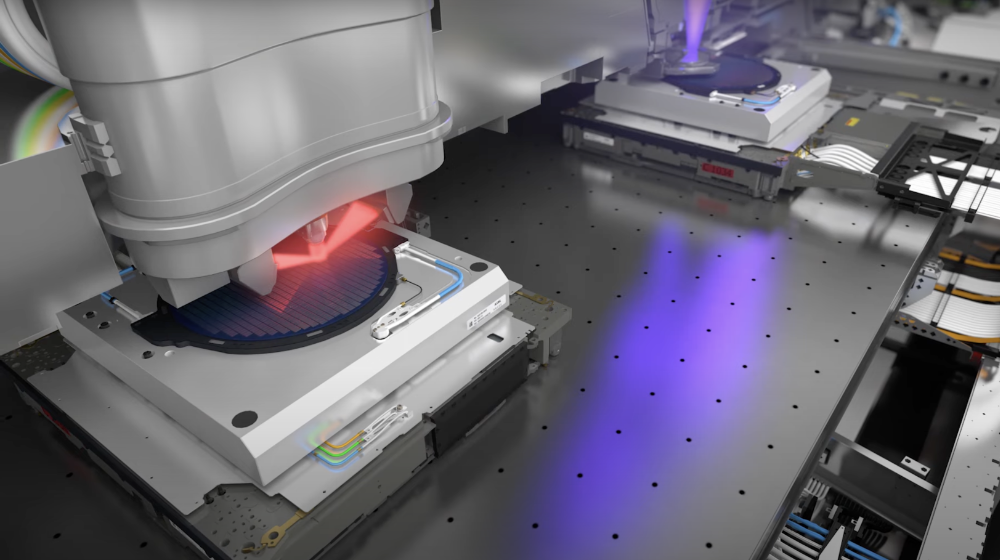

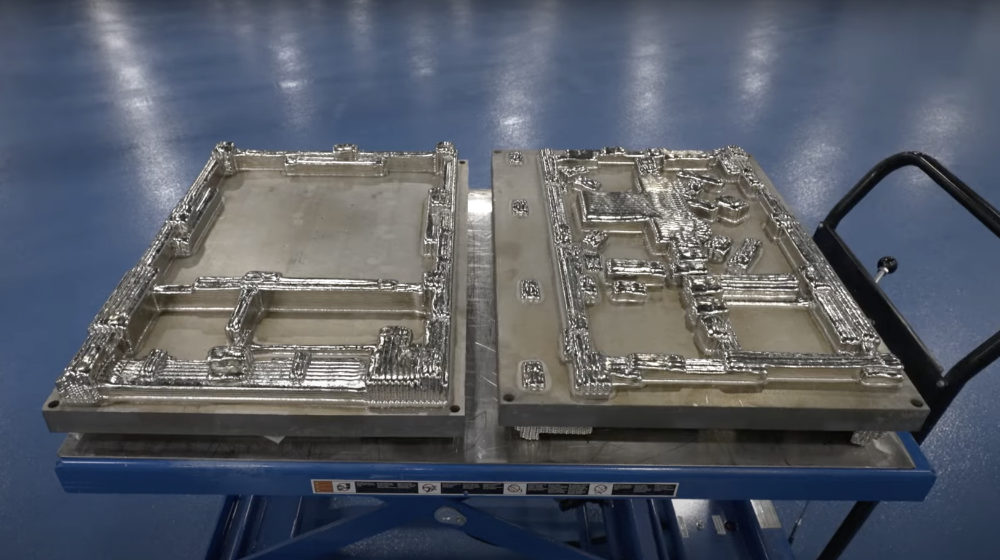

Итак, машиностроительная компания из Нидерландов Hittech изготавливала традиционным способом жёсткие поддоны-носители, необходимые для производства полупроводников. Их назначение — удерживать кремниевую пластину внутри машины, которая выполняет фотолитографию. Во время этого процесса создаётся рисунок схем на чипах. Так что особенность этого поддона в том, что ему необходимо очень быстро перемещаться внутри этой машины. Он может ускоряться и замедляться с ускорением примерно 15 g, поэтому он должен быть максимально лёгким, а также стабильным в размерной точности и жёсткости, чтобы пластина оставалась идеально плоской всё время эксплуатации.

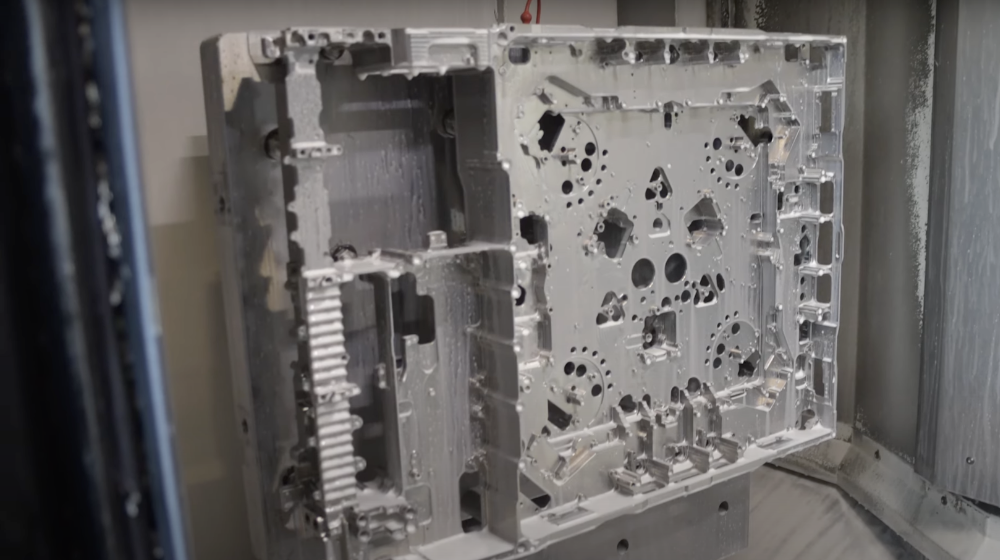

Этот поддон был разработан Hittech Bihca, производителем высокотехнологичного оборудования, включая оборудование для производства полупроводников. Соответствующий заказ компания получила ещё в 2008 году. Поначалу поддоны производились из цельного титанового блока с габаритами 700 х 500 х 110 мм и ве́сом в 220 кг. Чтобы получить нужную геометрию изделия из цельной заготовки выбиралось примерно 90% от первоначального объёма.

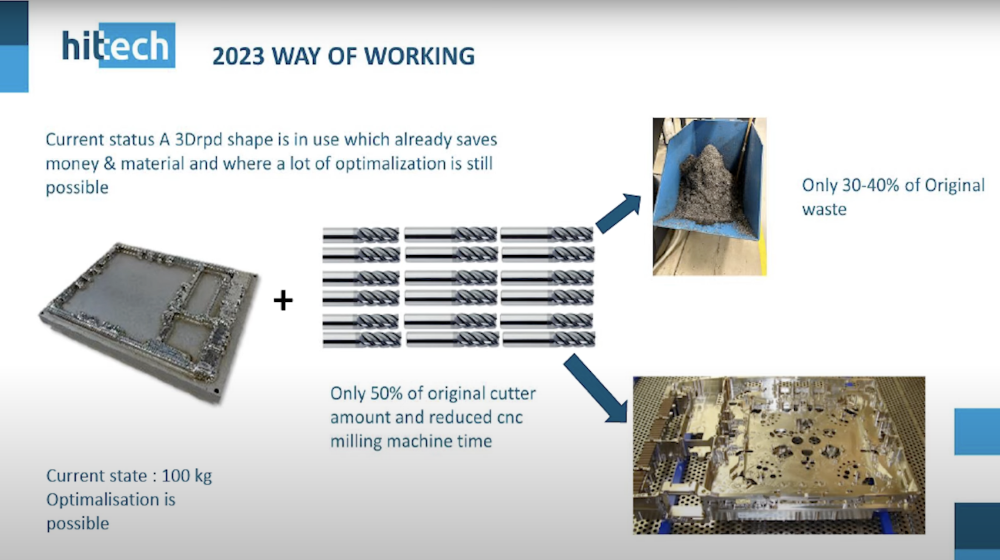

Неправда ли, без слёз не взглянешь на такое расточительство: 90% исходного титанового блока превращалось в стружку! И ведь это ещё не все отходы. Процесс обработки требовал много охлаждающей жидкости, а также использования множества режущего инструмента, который быстро изнашивался во время фрезерования. Только для черновой обработки детали обычно требовалось от 30 до 50 фрез стоимость от 70 до 100 евро каждая. Так что фрезеровать титан очень дорого. Ещё она сложность: готовая деталь достаточно тонкая. И когда вы удаляете много материала, то обычно материал гнётся. Поэтому потребовалось предпринять некоторые шаги, чтобы избавить материала из-за остаточных напряжений, которые присутствуют в материале.

В поисках более надёжного решения Hittech обратилась к использованию аддитивного производства. И теперь вместо того, чтобы начинать с цельного куска материала, они начинают с 3D-печатной заготовки, такой как делают в Norsk Titanium. Для получения готовых изделий по-прежнему требуется механическая обработка, но в гораздо меньшем объёме, чем прежде. И режущего инструмента используется заметно меньше. Всё это объясняет, почему компания Hittech в первую очередь решила заняться аддитивным производством.

Ещё не получив одобрения заказчика на изменение технологического процесса Hittech начала исследования с целью разработки более надёжного, экономичного и экологичного процесса. В компании перепробовали множество разных вариантов и пришли к выводу, что вместо титана можно использовать углеродное волокно. Это тоже очень жёсткий материал. Но и здесь их ждали вызовы: в готовом поддоне используется множество крепёжных элементов для установки компонентов. Много крепежа требовало множество различных титановых вставок для резьбовых отверстий. Проще всего было сделать всё из титана. Литьё из титана было ещё одним вариантом, который мог бы сработать, но там требуется дорогостоящая оснастка, а количество поддонов-носителей не могли покрыть эти затраты. Есть также аддитивное производство с помощью порошковой технологии L-PBF, но при таких размерах детали это не будет рентабельно.

Наконец, поиски удовлетворяющего решения привели Hittech к проволочной наплавке от Norsk Titanium, являющимся гораздо более производительным и экономически эффективным аддитивным процессом для этих деталей.

«В настоящее время услуги обходятся примерно на 20–30% дешевле, чем прежде, но мы находимся в начале пути обучения, — рассказал управляющий директор Hittech Bihca в Нидерландах Коэн Ментинк. — Если в авиастроительном бизнесе очень сложно что-то изменить, как только вы приступили к процессу, то в нашем бизнесе нашим клиентам действительно нравится, что мы снижаем затраты на протяжении многих лет, поэтому они открыты для такого взаимодействия. Конечно, если это не сопряжено с риском для них и экономит их деньги или даёт им какие-то другие преимущества».

Norsk Titanium действительно хороша в том, что в авиастроении называется коэффициентом buy-to-fly, то есть, соотношение того, сколько материала вам нужно купить, с тем, сколько из него в итоге фактически полетит. Norsk может снизить этот коэффициент, производя заготовку, близкую по габаритам к документации, снижая при этом объём требуемой механообработки. Авиационная промышленность постоянно находится в сокращении веса материала, но детали Hittech не летают, и у них та же проблема.

«Наш заказчик продаёт оборудование, которое стоит миллионы, поэтому я думаю, что самая дорогая установка — такая же дорогая, как Boeing 737 или Airbus». — говорит Коэн Ментинк.

Hittech убедилась, что переход на 3D-печать позволит им упростить изготовление детали. Это обеспечит экономию средств для клиента, позволит оперативно вносить изменения в конструкцию, что не могла дать традиционная технология.

Авторская <#link#адаптация#URL%3Ahttps%3A%2F%2Fwww.additivemanufacturing.media%2Farticles%2Fhow-3d-printing-aids-sustainability-for-semiconductor-equipment-the-cool-parts-show-bonus#>.

Видео о данном кейсе смотрите на нашем <#link#Телеграм-канале#URL%3Ahttps%3A%2F%2Ft.me%2Finfoindustry3d#>.