При том, что аддитивное производство сегодня очевидно переросло свой первоначальный опытно-экспериментальный и нишевый этап развития и все увереннее осваивается в роли признанного игрока на поле серийного производства, изрядная часть директората отечественных машиностроительных компаний по-прежнему предпочитает наблюдать этот процесс со стороны, не спеша с собственным вовлечением в него. И тем ценнее опыт машиностроительных компаний, инициировавших создание в своем контуре не просто отдельных участков АП опытного или вспомогательного назначения, а полноценных структурных подразделений аддитивного производства. Такой проект реализует Южный завод тяжелого станкостроения (ЮЗТС). Минпромторг России присвоил компании статус отечественного производителя инновационных портальных токарно-фрезерно-расточных обрабатывающих комплексов. Эти центры способны обеспечить потребности предприятий аэрокосмической, авиационной, энергетической, судостроительной промышленности, а также оборонно-промышленного комплекса. А в 2023 году ЮЗТС представил российскую разработку популярной технологии LB-PBF/SLM аддитивного производства под маркой Астрей. Комплексы линейки Астрей предназначены для выполнения задач производства — единичного и мелкосерийного изготовления изделий сложной геометрии в самых разных областях промышленности. О том, как создавался этот проект, и каким видится его развитие, мы беседуем с его инициаторами и разработчиками.

– Было ли создание собственного производства оборудования для 3D-печати изначально в планах модернизации ЮЗТС, или оно стало ответом на более поздние вызовы?

Юрий Павлович Коваль, генеральный директор ООО «ЮЗТС»: изначально такой задачи не стояло. Однако сложно было не заметить возрастающий интерес к аддитивным технологиям у нас в стране, успешные примеры внедрения АП в России, а тем более – за рубежом. Наше предприятие выпускает уникальное оборудование, и в поисках путей повышения его конкурентоспособности и сформировалась идея попробовать это новое для нас направление. Одним из ее вдохновителем стал заместитель гендиректора компании по развитию Анатолий Барышников. Он был давно знаком с командой специалистов в этой области – выпускников МГТУ им. Баумана, наработал с ними совместный опыт реализации целого ряда проектов и также видел значительный потенциал в развитии аддитивного производства. Несмотря на большой объем работ на ЮЗТС по металлообрабатывающим станкам, мы всё же решили рискнуть. Провели несколько совместных с бауманцами встреч и в результате открыли это направление.

Рис. Слева-направо: Коваль Ю.П., Бурмистров М., Колчанов Д.

– Почему была выбрана именно технология LB-PBF/SLM? Планируете ли в дальнейшем производить оборудование и для других АТ?

Юрий Коваль: определяющим фактором был сам коллектив, имеющий обширный научный и инженерный опыт именно в этом направлении. На выбор также повлияла возможность занять свободную нишу на внутреннем рынке, на котором до сих пор отсутствуют отечественные полноценные серийные комплексы. После реализации текущих планов не исключено освоение и других технологий, мы это уже обсуждаем.

– Какова проектная мощность производства линейки Астрей? И насколько сейчас загружены мощности?

Юрий Коваль: проектная мощность завода в целом – более 200 комплексов в год. Так как растет спрос на нашу продукцию, мы расширяем и производственные территории, и станочный парк. Так что мы без особых трудностей перекроем потребность в аддитивных комплексах с учетом растущего рынка и с учетом перспективных больших машин, которые сейчас в разработке.

– Как формировалась команда разработчиков линейки Астрей? Над чем работаете сейчас и какие задачи ставятся на перспективу?

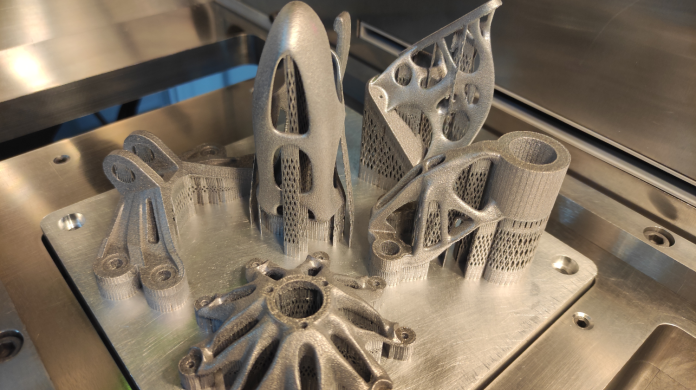

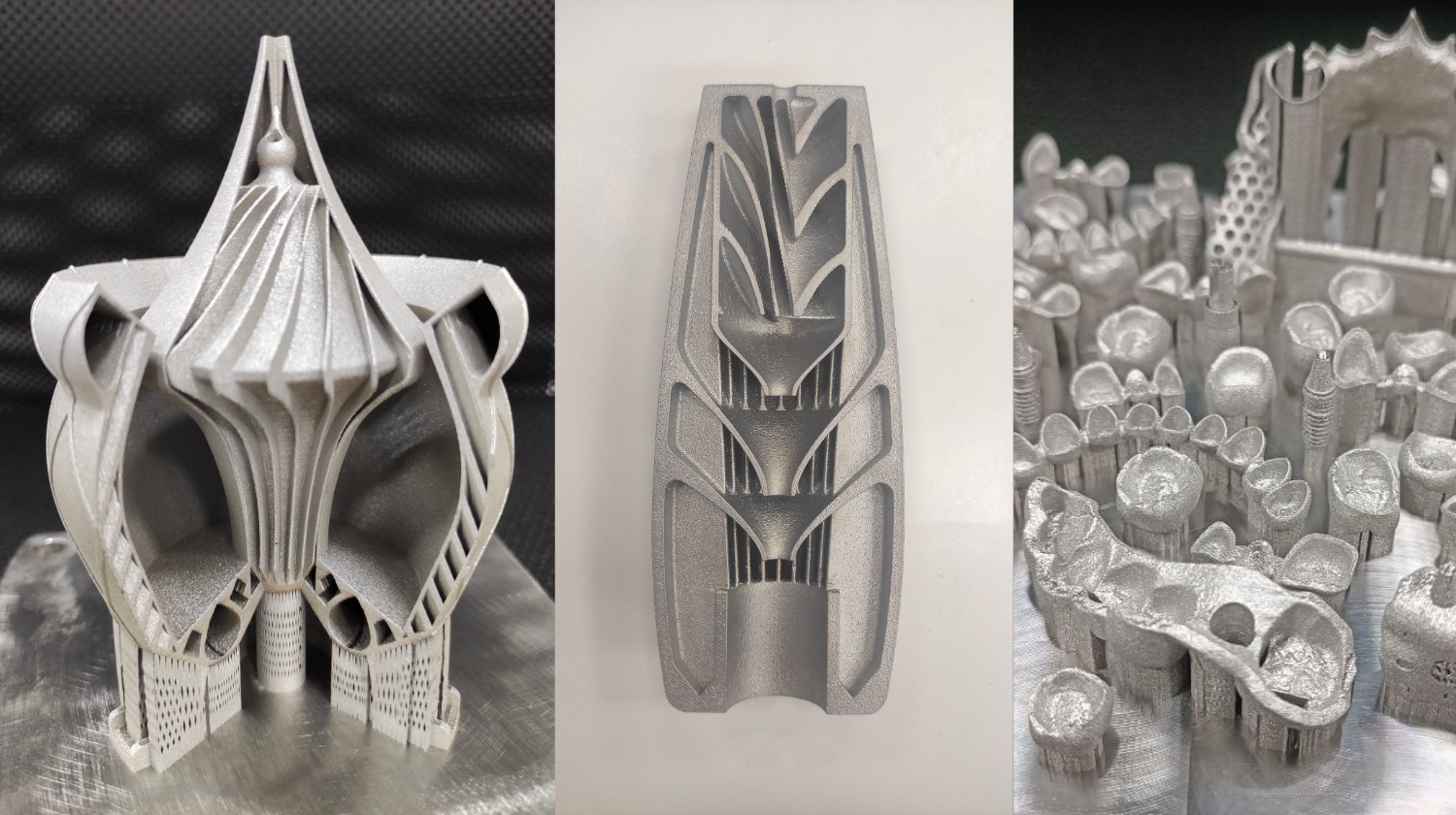

Максим Бурмистров, ведущий инженер-конструктор: мы все – выпускники одного факультета Бауманки, раньше работали в разных небезызвестных командах, кто-то в самом университете и МЦЛТ, кто-то в AddSol. На одном из совместных проектов поняли, что вместе работать для всех выгоднее и проще, поскольку все мы смотрим в одном направлении. У нас готова ходовая серийная модель комфортного для работы, надежного принтера с полем 150х150 мм на базе отечественной лазерно-оптической системы. Текущие задачи – принтер с полем 300х300 мм с двумя сканаторами и зоной перекрытия 80%, чтобы еще двумя лазерами одну деталь печатать, да ещё и всё на отечественном ПО. И далее – поле 600х600 мм. Конструктивные и технологические решения для этого комплекса также находятся в проработке.

Дмитрий Колчанов, ведущий инженер-технолог: можно сказать, что команда формировалась постепенно естественным путём на этапе становления СЛП в России. Кандидатские диссертации обязательно имели прикладной характер, а инженеры всегда сопрягали работу с научными исследованиями. В лучших традициях советской инженерной школы и современных ведущих мировых аддитивных компаний.

– Разрабатывая свою линейку, вы больше ориентировались на образцы от лидеров рынка оборудования для АП или ставка делалась на собственные идеи?

Дмитрий Колчанов: мы всегда внимательно изучали опыт производителей оборудования – отечественных и зарубежных, крупных и небольших. И для того, чтобы развить их лучшие идеи, и для того, чтобы избежать их ошибок.

Максим Бурмистров: у продукции всех производителей, помимо сильных сторон, есть и свои недостатки, у кого-то конструктивные, у кого-то – ценовые. Мы постарались сделать Астрей надежным и доступным оборудованием, а главное, чтобы оно соответствовало требованиям заказчика с точки зрения повторяемости физико-механических свойств и геометрии изделий. У наших машин оригинальная оптимизированная система нанесения с откидывающимся ножом и упрощенная компоновка системы построения и дозирования. Благодаря опыту станкостроения разработчиков данного комплекса удалось добиться высокой герметичности всей системы, экономичного расхода газа.

– Расскажите о самом производстве. На каком оборудовании изготавливаются ваши комплексы? Сертифицированы ли они по ISO или это – в планах?

Дмитрий Колчанов: «ЮЗТС» в первую очередь производит металлообрабатывающие станки – токарно-карусельные, 5-осевые фрезерные станки, портальные обрабатывающие центры, которые могут обрабатывать детали массой до 125 тонн. Так что станочный парк обширный. Есть возможность выделить необходимые мощности при увеличении спроса на аддитивные комплексы. ЮЗТС сертифицирован на соответствие требованиям стандарта ISO 9001, внедрена АИСУП. Выпускаемая продукция входит в реестр промышленных товаров в рамках ПП №719.

– На сайте компании указано, что до 90% комплектующих для комплексов Астрей производится на территории РФ. Кто поставляет лазеры, направляющие? Берёте серию или требуется кастомизация под ваши продукты? Чье ПО используете? Печатаете больше на импортных или отечественных порошках – каково соотношение?

Дмитрий Колчанов: лазеры берем у компании ИРЭ-Полюс из г. Фрязино Московской области. Доработок никаких не требуется. Тем более, что они в ближайшее время планируют запустить серию излучателей, специально под СЛП, даже на этот счет проводили опрос производителей. Оптико-механическая система тоже отечественная. Программное обеспечение также хорошо известно – это Глайсер, входит в реестр российского ПО. У разработчиков опыт в аддитивке с 2014 года. Мы плотно с ними работаем над продуктом под комплексы Астрей, создан в том числе терминал управления принтерами с полной интеграцией с Глайсером. Уже реализованы инструменты, позволяющие не только удалять объекты из проекта печати в процессе выращивания, но и изменять режимы на каждом объекте в процессе печати. Это открывает большие возможности для дальнейшего запланированного внедрения датчиков, сенсоров и обратной связи. По порошкам соотношение примерно 50/50, в зависимости от требований заказчика. Для кого-то отечественные материалы – обязательное условие. И сейчас есть российские производители, обеспечивающие высокое качество порошков.

– Какие компоненты изготавливаются сейчас и планируется производить в дальнейшем на ваших комплексах для нужд ЮЗТС? И какие детали и конечные изделия чаще печатаете на заказ?

Дмитрий Колчанов: мы прочитали серию лекций по аддитивным технологиям конструкторам металлообрабатывающих станков. Они постепенно начинают применять новые знания. Например, проектируется под изготовление на наших принтерах элементы системы подачи СОЖ. Печатаем для комплексов Астрей эргономичные ручки, а в дальнейших планах – печатать некоторые функциональные компоненты. В целом подход с повышением квалификации конструкторов и технологов в области аддитивных технологий – обязательное условие их успешного внедрения. Именно поэтому мы разработали такой курс для наших заказчиков или тех, кто только задумывается о применении аддитивных технологий.

– А за контуром ЮЗТС вас уже хорошо знают? Есть сторонние заказы на печать изделий? Из каких отраслей? Рассматриваете ли вариант в будущем вырасти до ЦАТа регионального или межрегионального значения?

Дмитрий Колчанов: по печати пока мы не загружены на 100%, но заказы поступают. От предприятий, связанных с освоением космоса, из ВПК, пищевой промышленности. Уже давно сложилось понимание, что напечатать из металла изделие, отделить подпорки, зашлифовать места контакта подпорок – это зачастую еще не значит получить готовую деталь. Мы проводим полный цикл производства, начиная от подготовки модели к выращиванию, её доработки и оптимизации под процесс, заканчивая непосредственным изготовлением – печать, термическая обработка, многоступенчатая механическая обработка в соответствии с КД. Станочный парк и специалисты завода включаются в процесс производства готового изделия. Это еще один важный компонент нашей работы по внедрению аддитивных технологий на производстве с использованием наших комплексов Астрей. Мы принимаем участие в разработке технологии изготовления конечной продукции заказчика, чтобы встраивание процесса СЛП в производственную цепочку было наиболее эффективным. Что касается развития регионального ЦАТа – такое направление рассматриваем. Рост аддитивного рынка у нас в стране мы оцениваем позитивно. Еще многое предстоит сделать.

– Как полагаете, сумеете ли вы выстоять в конкуренции с китайскими принтерами? Или почва, на которой вы находитесь, очень зыбкая? Сможет ли государство регулировать эту отрасль? Принятие каких регулирующих механизмов и протекционистских мер требуется в первую очередь?

Максим Бурмистров: Китай пока хромает с сервисом, а ценник на машины сильно выше, чем у нас. Farsoon работает со ScanLab’ом и IPG и других вариаций не рассматривается. IPG в России стоит дешевле, чем за рубежом. Посмотрите на внутренности BLT, там разве что синей изоленты не хватает! Поэтому мы будем брать надежностью и доступностью.

Дмитрий Колчанов: не все вопросы отрасли – в компетенции самих производителей, без должного госрегулирования достаточно просто можно потерять аддитивный рынок. С нашей стороны мы делаем всё возможное, чтобы наши комплексы были надежными, стабильными и выдавали качественную продукцию, а процесс их внедрения на производство был эффективным.

– Ваша альма-матер «Бауманка» известна в том числе адаптацией изделий под аддитивное производство с использованием топологической оптимизации и генеративного дизайна. У вас уже есть такие кейсы или эксперименты в этой области? Расскажите о них.

Дмитрий Колчанов: в рамках проекта Астрей пока таких задач не было, но у команды опыт есть: в области судостроения, ракетостроения, спецтехники. Создавали изделия из алюминиевых и титановых сплавов, конструкционных сталей. Проводили моделирование, прочностные расчеты, испытания. Снижение массы некоторых изделий достигало 70%. Объединяли до 9 элементов в одно изделие. При этом трудоёмкость их изготовления снижалась в 10 раз. Уверены, что такие задачи будут появляться и множиться, так как функциональная оптимизация геометрии раскрывает потенциал аддитивных технологий наиболее полно. Тогда, по возможности, расскажем о них подробнее.

– Ваше отношение к исследованию, проведенному КАТ (<#link#https://k–at.ru#URL%3Ahttps%3A%2F%2Fk-at.ru#>). Разделяете ли вы с его авторами оценку положения дел и перспектив отрасли, согласны ли с приводимыми в нем цифрами?

Дмитрий Колчанов: мы однозначно разделяем мотивацию, веру авторов в перспективы российской индустрии аддитивных технологий. Подход основательный, считаем, что поставленные цели достигнуты. Исследование нужное и своевременное. Приведены различные сценарии при оценке перспектив рынка, с учетом мнения самих участников рынка. Так что указанные цифры мы оцениваем, как адекватные.