Сравним традиционное и аддитивное производство для проектирования и производства электродвигателей

Как вам идея модернизировать конструкцию электродвигателя, одновременно сокращая отходы и достигая непревзойденной производительности? Она вполне реализуема с помощью аддитивного производства, которое преобразует индустрию, освобождаясь от ограничений традиционных методов и подготавливая почву для следующего поколения инноваций.

Электродвигатели (ЭД) – один из ключевых элементов продукции многих современных отраслей, от автопрома до аэрокосмической промышленности, что обуславливает необходимость инноваций в их проектировании и производстве. По мере роста спроса на высокопроизводительные, эффективные и компактные электродвигатели производители сталкиваются с растущим давлением в плане оптимизации производственных методов. Традиционные методы, долгое время доминировавшие в этой области, теперь столкнулись с вызовом со стороны аддитивного производства (АП), преобразующего подхода, предлагающего беспрецедентную свободу проектирования и повышение производительности.

В этой статье предлагается сравнительный анализ традиционных (ТП) и аддитивных (АП) методов производства в контексте изготовления электродвигателей. Подчеркивая их соответствующие преимущества, ограничения и компромиссы, она предоставляет ценную информацию для профессионалов, стремящихся ориентироваться в меняющемся ландшафте проектирования ЭД. Ставите ли вы своей целью сократить издержки, выйти на устойчивое развитие или переосмыслить возможности дизайна, во всех случаях этот сравнительный анализ предоставит вам необходимые вдохновляющие и направляющие идеи.

Традиционные методы производства

Многие десятилетия для производства электродвигателей успешно применялись традиционные методы – литье, механическая обработка, ковка и литье под давлением. Эти методы достигли высокого уровня эффективности для крупномасштабного производства и потому их до сих пор предпочитают при выпуске больших серий стандартизированных компонентов со сравнительно низкими затратами на единицу продукции. Однако в их использовании возникают значительные проблемы, когда речь идет об изготовлении сложных геометрий и индивидуальных, штучных конструкций.

Ограничения традиционного производства:

- Материальные отходы:

– Отходы материала при механической обработке часто достигают значительных величин. В результате повышается себестоимость продукции и усиливается негативное воздействие на окружающую среду.

- Ограничения конструкции:

– Сложная геометрия, например, та, которая требуется для двигателей с осевым потоком или трехмерных траекторий магнитного потока, очень тяжело дается при субтрактивном производстве.

– Интеграция систем терморегулирования в компоненты двигателя обычно невозможна.

- Стоимость и сложность для небольших объемов:

– Высокие затраты на оснастку и настройку делают традиционные методы экономически невыгодными для небольших серий производства или прототипов.

- Компромиссы в производительности:

– Обычные конструкции, хотя и эффективны в снижении потерь на вихревые токи, накладывают конструктивные ограничения из-за анизотропных свойств материала.

Аддитивное производство

Аддитивное производство уникально, а в отношении ТП имеет диаметрально противоположный метод создания продукции, ведь формирование деталей происходит послойно. Такой подход предлагает определенные преимущества, которые делают его привлекательной альтернативой для производства электродвигателей.

Рис. Сравнение расходов в различных производственных подходах АП и ТП

Основные преимущества аддитивного производства:

Свобода дизайна:

– АП позволяет изготавливать изделия сложной геометрии, такие как полые обмотки, интегрированные каналы охлаждения и оптимизированные пути магнитного потока.

– Становится возможной топологическая оптимизация, позволяющая снизить вес изделия, сохранив или улучшив его производительность.

Эффективность использования материалов:

– Процессы AП минимизируют отходы материалов, поскольку в данном случае используются материалы только в том количестве, которое необходимо для создания того или иного компонента. Исследования подтверждают сокращение использования материалов на 35-80% по сравнению с традиционными методами.

Улучшение производительности:

– Послойный подход дает возможность создавать конструкции из нескольких материалов, осуществляя мечту многих промышленников в т.н. мультиматериальности за один технологический цикл, обеспечивая улучшенные тепловые, электрические и магнитные свойства в соответствии с конкретными потребностями.

– АП позволяет изготавливать ферромагнитные сердечники и обмотки с уменьшенными потерями на вихревые токи, что способствует повышению плотности, мощности и повышению эффективности.

Устойчивость:

– Сокращая отходы материалов и обеспечивая энергоэффективные производственные процессы, аддитивное производство является более экологичным методом.

Рис. Сравнение основных характеристик современных технологий АП

Табл. Сравнительный анализ

| Аспект | Традиционное производство | Аддитивное производство |

| Использование материалов | Высокие отходы материала из-за субтрактивных методов | Минимальные отходы при послойном синтезе |

| Эффективность затрат | Экономически эффективно для крупносерийного производства | Экономично для прототипов и мелкосерийных сложных деталей |

| Сложность дизайна | Ограничено ограничениями по инструментам и обработке | Исключительная свобода создания сложных геометрических форм |

| Оптимизация производительности | Сложность из-за стандартных свойств материала | Индивидуальные свойства за счет интеграции нескольких материалов |

| Устойчивость | Более высокие отходы и потребление энергии | Экологичность и сокращение отходов |

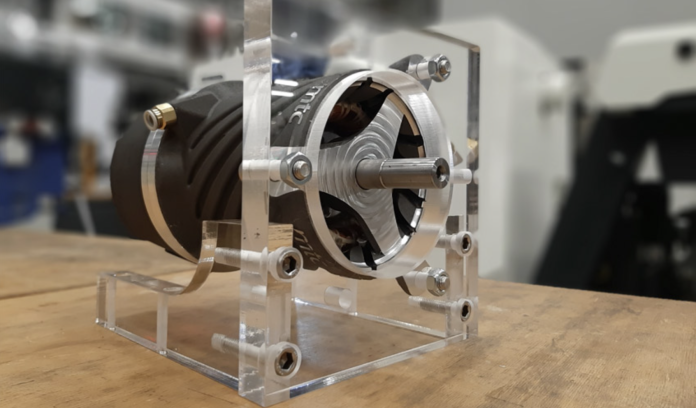

Рис. Асинхронный двигатель, напечатанный на 3D-принтере с использованием технологии SLM

Практические примеры и исследования

Давайте рассмотрим несколько убедительных примеров, подтверждающих преимущества АП:

Улучшенное терморегулирование:

– AП позволило интегрировать охлаждающие каналы в обмотки статора. Например, полые проводники на основе алюминия, изготовленные с использованием AП, улучшают рассеивание тепла и снижают рабочую температуру двигателя.

Сложные основные структуры:

– Аддитивно изготовленные сердечники позволяют использовать сложные пути магнитного потока, что повышает крутящий момент и эффективность. Такие конструкции, как модель Гильберта, значительно снижают потери вихревых токов.

Оптимизация намотки:

– Обмотки, изготовленные методом АП, достигают более высоких коэффициентов заполнения пазов и интегрируют систему терморегулирования, что приводит к повышению плотности крутящего момента и снижению потерь переменного тока.

Проблемы и ограничения

Несмотря на свои преимущества, технология АП не лишена ограничений:

Шероховатость поверхности:

– Для достижения желаемого результата компоненты AП часто требуют последующей обработки.

Разрешение и точность:

– Современные методы АП могут не соответствовать точности традиционной обработки в некоторых областях применения.

Стоимость оборудования:

– Первоначальные инвестиции в оборудование АП высоки, хотя они могут окупиться в долгосрочной перспективе для специализированных приложений.

Ограничения по объему:

– Во многих случаях АП остается менее конкурентоспособным для крупносерийного производства из-за более низкой скорости сборки по сравнению с традиционными методами.

В качестве резюме

Аддитивное производство предлагает преобразующие возможности для проектирования и производства электродвигателей. Устраняя ограничения традиционных методов, AП прокладывает путь для инновационных разработок, улучшенных характеристик и устойчивых производственных практик. Несмотря на то, что проблемы остаются, быстрое развитие технологии AП позиционирует его как критически важный фактор для следующего поколения высокопроизводительных электродвигателей.

Поскольку отрасли продолжают уделять первостепенное внимание эффективности, кастомизации и устойчивому развитию, внедрение АП будет ускоряться, изменяя ландшафт производства электродвигателей на долгие годы вперед.