Чаще всего при рассмотрении серийного АП для изготовления продукции в мыслях появляется Капитан Очевидность и произносит поучающим тоном: «Это будет стоить вам целого состояния». Что же, спорить с интернет-мемом мы не будем, потому как именно такой исход ждёт практически любой не оптимизированный и не адаптированный под АТ проект. Но значит ли это, что заказчик в курсе цен и бежит от АТ, «как чёрт от ладана», или же свыкается, принимает как должное и обречённо идёт сдаваться в цепкие руки центра 3D-печати?

Любого пользователя волнует цена проекта, требуется ли ему печать сейчас, какое-то время назад, или же он планирует обратиться за услугами в будущем. Он каждый раз будет просить пересмотреть цену, оптимизируя затраты у себя (например, за счёт модификации конструкции) или у поставщика услуг. Если заказчик обращается за печатью изделия не в первый раз, то он уже имеет определённое понимание возможностей технологии и старается оптимизировать детали для сокращения затрат и повышения их эксплуатационных свойств. Лучшее, что может себе представить заказчик и исполнитель, — это серийное производство, которое стало рентабельным благодаря уменьшению веса, сокращению количества задействованного персонала, подбору более дешёвого материала, сокращению сборочных операций, снижению затрат на обеспечение качества или просто за счёт более экономичного производства деталей с коротким сроком поставки.

И вот наступает момент, когда становятся исключительно важны: сокращение времени обслуживания систем, их предиктивный ремонт, сокращение количества выездов инженеров сервисной компании… Всё это в итоге влияет на время безотказной работы, особенно для обеспечения серийного производства, стоимость владения и будущие инвестиционные решения менеджментом компании.

Каким же образом можно достичь исполнителям лояльности со стороны заказчика? Некоторые из опрошенных экспертов утверждают, что их самой популярной услугой поддержки пользователей было «обучение по электронной почте, текстовые чаты или голосовые сообщения». Клиенты ценят общение с живым человеком, опытным специалистом в обсуждаемой технологии. Вторым по популярности сервисом поддержки стали видеочаты. Некоторые клиенты ждали максимальной оперативности, при этом готовы были показать по видеосвязи проблемный участок.

Благодаря вниманию к проблемам пользователей при таком лояльном подходе запасные части практически не продавались, а лишь очищались старые от грязи/пыли и снова возвращались в работу. Из-за этого сервис по продаже запчастей практически прекратил своё существование, ведь клиенты перенимали весь опыт разговорчивых и сердобольных экспертов и уже не стремились тратить на это деньги.

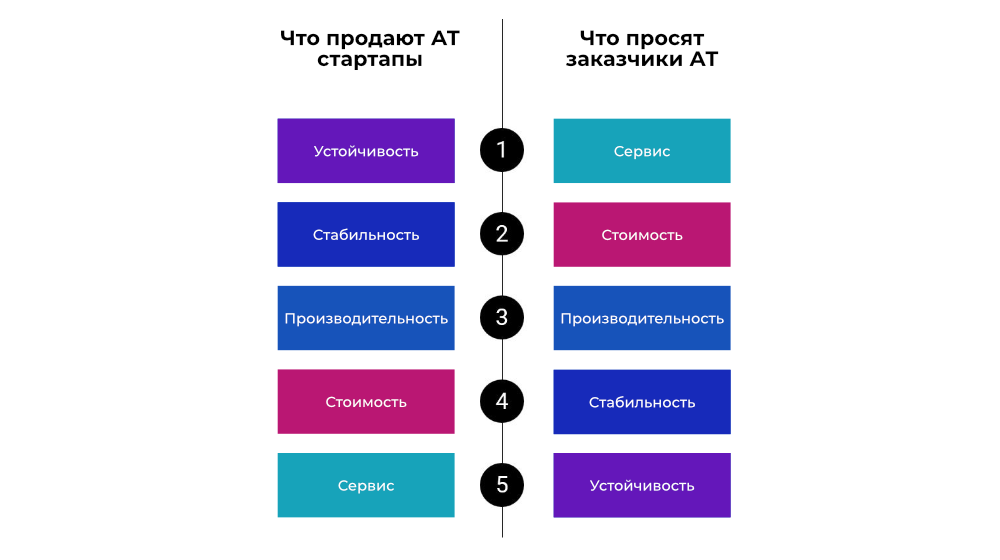

Как часто стоимость технического обслуживания и время безотказной работы обсуждается при заключении контракта? Особенно остро такой вопрос должен стоять перед стартапами, которые, за неимением собственного опыта, а также излишней амбициозности, нередко дают приоритетность наименее важным для заказчиков вопросам, тем самым создавая риски слабой устойчивости и низкой масштабируемости отношений.

Контракты на техническое обслуживание продаются по высоким ценам, практически не стимулируя сервисные компании выполнять работу более экономично. Большинство OEM-производителей, особенно на старте, часто не стремятся создавать инфраструктуру по всему миру для поддержки быстрого обслуживания и ремонта, что, конечно же, сдерживает более широкое внедрение АП.

Новейшие продвинутые 3D-принтеры полностью автоматизированы и оснащены программным обеспечением для мониторинга всех их функций. Пользователи видят проблемы в режиме реального времени. Более того, при соответствующих разрешениях со стороны пользователя производитель получает доступ к протоколированию основных действий установки и может следить за выполнением рутинного обслуживания, и даже предиктивно влиять на срок службы компонентов – сегодня для этого уже не потребуется дорогостоящий выезд специалиста.

В России, например, заказчик часто вначале интересуется стоимостью систем, и, возможно, лишь на последнем этапе обращает внимание на время безотказной работы и возможности обслуживания. В итоге почти всегда предпочтение отдаётся более дешёвым машинам несмотря на то, что они предлагают меньшую ценность с точки зрения времени безотказной работы, обслуживания и затрат на персонал. Отсюда иногда и появляется разочарование, негативно влияющее на восприятие технологии в целом.

Кажется, и зачем тогда приобретать оборудование, осваивать технологию и озадачиваться оперативным, доступным и качественным сервисом, если можно доверить изготовление деталей центрам аддитивного производства? Работая с ними, вы можете снять с себя груз подбора материала, технологии и ответственности в обеспечении требуемого качества, однако… Реалии говорят о слабой прозрачности бизнеса, не всегда удовлетворительной размерной точности, цвете, качестве поверхностей и тела деталей. Может быть, поэтому некоторые из них банкротятся, стремительно внедряя новые технологии, но не поспевая за требуемым техническим опытом, прямым контролем над производственными процессами, надёжным обслуживанием и качественным консультациям. Поэтому прямое взаимодействие с производителями может оказаться более рентабельным, надёжным и качественным.

Резюмируя, мы хотим обратить внимание на более сбалансированную систему ценностей, которая будет учитывать качественный и оперативный сервис. Сервис же, в свою очередь, должен быть максимально автоматизирован для обеспечения доступности, скорости и качества. А свои силы в условиях высвободившегося времени лучше сосредоточить на других, важных для заказчика ценностях.

Авторская адаптация идей Матиаса Шмидт-Лера, управляющего партнёра Ampower GmbH & Co. KG + опрос экспертов.