Алюминиевые сплавы стали целевым материалом с момента появления технологий металлического аддитивного производства (далее АП). Однако в эпоху зарождения аддитивного производства необходимо было решить серьезную проблему: практически все станки для 3D-печати металлов использовали лазеры. Это были относительно маломощные CO2-лазеры, и тем, кто не знаком с физикой взаимодействия лазера и материалов, следует думать, что алюминий – это зеркало, поскольку он отражает много света на выходной длине волны CO2-лазера (10,6 мкм). На самом деле, около 98 % световой энергии отражается алюминием на этой длине волны.

Для эффективной работы с алюминием требовалось больше доступной энергии, а высокоэнергетические CO2-лазеры в середине 1980-х годов были довольно большими зверями. Это делало нецелесообразным разработку установок Laser Beam Powder Bed Fusion (PBF-LB) для таких металлов, как алюминий. И это еще не считая того, что ранние попытки обработки любых металлов основывались на спекании металлических порошков с полимерным покрытием, а не на полном расплавлении металла.

Несмотря на очевидные технологические препятствия, алюминий остается очень востребованным материалом в АП и регулярно становится самым популярным материалом на сайте Metal AM. В самом деле, за месяц до выхода этой статьи в печать запросы, связанные с алюминием, были одними из самых высоких среди всех поисковых запросов – и в че

тыре раза выше, чем у второго по популярности материала. Если проанализировать последние несколько лет, то алюминий всегда входил в первую десятку поисковых запросов.

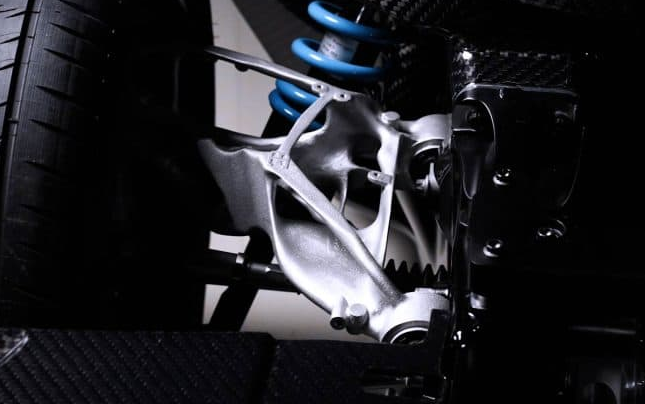

Рис. 1 Гиперкар Tourbillon от Bugatti оснащен алюминиевыми компонентами АП, включая эту конструкцию подвески PBF-LB. Компанияиспользуетсистему Divergent Adaptive Production System (DAPS) от Divergent Technologies (Предоставлено Bugatti Automobiles)

Рис. 2 Прототип заднего подрамника электромобиля из алюминиевого сплава, изготовленный компанией BrightLaserTechnology, имеет полую решетчатую структуру заполнения с толщиной стенки 2 мм. Деталь на 20 % легче, чем альтернативный вариант из литого алюминиевого сплава. Размеры детали составляют 1 230 x 845 x 337 мм (предоставлено BLT)

«Это привело к тому, что алюминиевые сплавы отошли на второй план в пользу титановых сплавов и суперсплавов на основе никеля. Но одно мы знаем точно: алюминий становился все более популярным по мере того, как развивались процессы PBF–LB и станки стали оснащаться лазерами мощностью 200-400 Вт».

Значит ли это, что алюминий занимает лидирующие позиции в области металлического АП? Несмотря на интерес, ответ на этот вопрос никогда не будет таким однозначным. Большинство других отраслевых отчетов и статистических данных указывают на то, что наиболее распространенными являются либо нержавеющая сталь, либо титан, либо, возможно, сплавы на основе никеля. Почему так?

Быстрое прототипирование с использованием металла стало популярным, когда произошел переход на волоконные лазеры. Однако работа с алюминием по-прежнему была сопряжена со значительными трудностями, поскольку доступная мощность этих установок была слишком мала; типичная максимальная мощность составляла всего 150-200 Вт. В действительности, вероятно, сочетание относительно низкой мощности и слишком большого диаметра сфокусированного лазерного пятна стало причиной плохих результатов при обработке алюминиевых порошков. Это привело к тому, что алюминиевые сплавы были отодвинуты на второй план в пользу титановых сплавов и суперсплавов на основе никеля. Но одно мы знаем точно: алюминий становился все более популярным по мере развития процессов PBF-LB и появления оборудования с лазерами мощностью 200 и 400 Вт.

Первые препятствия на пути внедрения алюминия

Основным фактором, способствовавшим медленному внедрению алюминия, вероятно, было отсутствие необходимых сплавов. Первые последователи АП работали в отраслях, где требовались высокопроизводительные материалы. Для алюминия это означало деформируемые сплавы серий 2000 и 7000. Первым алюминиевым сплавом, который был представлен непосредственно OEM-производителями 3D-принтеров и созданный для АП, стал AlSi10Mg. Как человек, принимавший непосредственное участие в развитии этой части сектора АП, я хорошо помню реакцию потенциальных пользователей АП-деталей, когда я впервые представил сплав AlSi10Mg: незнание и замешательство. Предполагаемый рынок просто не признавал этот сплав и ничего не знал о его характеристиках и возможностях. Любой человек, занимавшийся в то время продажами металлических деталей, знает, что это было похоже на попытку поднять воду на холм.

Ранним последователем металлического АП, проявившим наибольший интерес к алюминию, стал аэрокосмический сектор, где все поставщики первого уровня и OEM-производители настаивают на определенности в отношении уровней технической готовности (TRL) любого материала, который будет использоваться в самолете. Поэтому внедрение такого нового материала, как AlSi10Mg, в сочетании с совершенно новым методом производства никогда не было простым. Однако отделам продаж было гораздо проще сосредоточиться на других узнаваемых материалах, которые хорошо подходили для аэрокосмической отрасли и для которых существовали целевые применения, а именно на инконелях и титановых сплавах. Эта ситуация существенно не менялась до появления F357 (AlSi7) и 6061.

С момента появления AlSi10Mg для АП была проделана значительная работа, в частности, за последние пять лет. Так что теперь, когда существуют данные, подтверждающие использование таких сплавов в АП, и международные стандарты ASTM и SAE International, этот сплав, вероятно, будет набирать обороты.

Рис. 3 AlSi10Mg в масштабе: Компании Eplus3D, расположенная в Ханчжоу (Китай), и LEAP 71, разработчик инженерных технологий на основе искусственного интеллекта со штаб-квартирой в Дубае (Объединенные Арабские Эмираты), разработали и изготовили аддитивным способом этот ракетный двигатель мощностью 200 кН и высотой более 1,3 м. Считается, что это самый большой в мире цельный аддитивно изготовленный ракетный движитель, он был изготовлен за один непрерывный процесс сборки, который длился 354 часа (Предоставлено Eplus3D/ LEAP 71)

Вторым фактором, который, возможно, частично повлиял на отвлечение интереса раннего сектора АМ от алюминия, стала небольшая причуда, которую АП привнесло в теорию проектирования и выбор материалов. Чтобы объяснить это, давайте рассмотрим, почему в первую очередь алюминий приобрел популярность в качестве инженерного материала.

В контексте аэрокосмической отрасли алюминий был привлекателен благодаря своей способности создавать более легкие структурные компоненты. Однако недостатком использования таких более легких и низкопрочных сплавов была необходимость увеличивать размеры отдельных деталей для достижения требуемой жесткости или несущей способности. В то время, однако, не существовало признанных сортов алюминия, с которыми могли бы работать инженеры, что привело к некоторому ажиотажу на титан. Хотя по прочности он не уступает стали, главным недостатком титана на момент его появления была его цена.

Все это означало, что для большинства применений не существовало разумного экономического решения для легких деталей АП. Это было очень распространенное мнение, и я верил в него до тех пор, пока у меня не состоялся первый разговор с основателем компании, которая в дальнейшем изменила мир гидравлики с помощью АП. В этой компании почти сразу поняли, что свобода проектирования, которую дает АМ, означает, что легкие конструкции можно делать и из очень жестких, значительно более дешевых материалов, таких как сталь. Для меня это был момент, когда лампочка загорелась. По мере распространения информации о том, что АМ позволяет создавать оптимальные стальные детали, привлекательность алюминия немного угасла.

Третьей и последней возможной причиной медленного внедрения алюминия был страх перед взрывами – не обязательно катастрофическими, но достаточными для того, чтобы нанести травмы, повредить оборудование, лаборатории или непосредственное рабочее окружение. Этот страх усиливался некоторой дезинформацией и активным меньшинством, заботящимся о безопасности. В результате предупреждения о взрывоопасности часто наносились на любые места, где алюминиевый порошок мог соприкасаться с воздухом, что заставило многие организации вообще отказаться от работы с этим материалом. Те же, кто все-таки перешел на него, как правило, ждали, пока либо сами не докажут безопасность, либо их не успокоят данные высокого уровня и анализ, показавшие, что риск взрыва был преувеличен.

Давайте проясним: охрана здоровья и безопасность очень важны, и при нарушении правил все может пойти катастрофически плохо. Тем не менее, слухи и страх перед неизвестным никогда не должны мешать прогрессу.

Рис. 4 Силовые компоненты AlSi10Mg PBF-LB, разработанные и изготовленные BMW и используемые на Rolls-Royce Ghost (предоставлено BMW)

«Как только АП-сообщество поняло, что эти сплавы требуют не только простого снятия напряжения, и что слепое следование ранее используемым типам термообработки T6 не принесет желаемого результата, этот класс сплавов Al-Si начал давать хорошие результаты – и в некоторых революционных применениях».

AlSi10Mg как движущая сила раннего успеха

К счастью, достаточное количество целеустремленных (или просто любопытных) людей позволило AlSi10Mg начать завоевывать позиции. Как только люди смогли идентифицировать этот сплав как эквивалент британского литейного сплава LM9 или A360 в США, или АК9 в России стало легче говорить о нем как о подходящем сплаве для АП. Более того, проведя небольшое расследование, было установлено, что по химическому составу он схож с сортами алюминия, уже используемыми в аэрокосмической промышленности, что привело к заметному росту разработок порошков, и подбора параметров лазера для этих других сплавов в период с 2012 по 2015 год. Во многих случаях оказалось, что можно использовать одни и те же параметры процесса лазерного сплавления для всех этих схожих сплавов, включая L169 (A357), AlSi7Mg (F357) и AlSi12Mg.

Хотя уже много раз было доказано, что эти, казалось бы, незначительные различия в содержании легирующих элементов могут привести к несколько иному поведению сплава при плавлении, затвердевании и охлаждении, именно последующая обработка после сборки оказывает наиболее существенное влияние на определение конечных свойств материалов. Как только специалисты по АП поняли, что эти сплавы требуют не только простого снятия напряжения и что слепое следование ранее используемым типам термообработки T6 не принесет желаемого результата, этот класс сплавов Al-Si начал давать хорошие результаты – в том числе, и в некоторых революционных областях применения. Все мы хорошо знакомы с кронштейнами TMTC для спутников, изготовленными для Airbus Defence & Space, о которых впервые было рассказано еще в марте 2015 года.

Как только AlSi10Mg получил признание, и пользователи поняли, что это сплав с возможностью термического старения, промышленность осознала, что ей нужен базовый уровень, по которому можно было бы все измерить. Это было особенно важно, учитывая отсутствие реальной альтернативы в виде других желаемых высокопрочных сплавов, поэтому аэрокосмический сектор начал фокусироваться на полном определении характеристик как AlSi10Mg, так и сплавов F357.

К настоящему времени прошло несколько лет интенсивного сбора данных, причем по всему миру. Вполне вероятно, что первые стандарты на эти сплавы либо уже опубликованы, либо близки к завершению.

Специфические проблемы работы с алюминием в АП

Одной небольшой и довольно ограниченной группы сплавов никогда не было достаточно, и всегда возникал вопрос о том, как удовлетворить более высокие требования к прочности. Возьмем, к примеру, аэрокосмическое и автоспортивное сообщества, которые были знакомы с деформируемыми алюминиевыми сплавами серий 2000 и 7000 и постоянно требовали чего-то подобного, если не точно такого же.

Сплавы серий 2000 (преимущественно сплавы Al-Cu) и 7000 (сплавы Al-Zn-Mg) широко используются там, где соотношение прочности и веса имеет решающее значение, и оба они обладают отличной обрабатываемостью и относительно хорошей коррозионной стойкостью. Однако известно, что они сложны для сварки из-за таких проблем, как горячее растрескивание, вызванное значительными термическими напряжениями во время затвердевания в результате высокого содержания легирующих элементов.

В контексте же аддитивного производства, основной проблемой для получения полностью плотных деталей, является пористость. Эти легирующие элементы, вследствие высокой отражательной способности и теплопроводности алюминия, могут приводить к испарению и образованию газовых пор, в процессе сплавления. С этими проблемами регулярно сталкиваются в процессах PBF-LB и проволочно-дугового направленного энергетического осаждения (DED) (рис. 5).

Рис. 5 Алюминиевые детали АП не ограничиваются процессом PBF-LB, как показывает эта большая конструкция, изготовленная методом направленного энергетического осаждения (DED) с помощью проволочной дуги, представленная компанией WAAM3D на выставке Formnext 2024

Существует также несколько общих проблем, которые необходимо решать при обработке всех алюминиевых сплавов:

- Образование очень стабильных оксидных слоев, которые могут мешать процессу АП, от плавления до спекания, особенно в PBF-LB и DED

- Необходимо уделять пристальное внимание терморегулированию, чтобы избежать перегрева приводящему к дефектам, а также к короблениям

- При легировании легкими элементами сплавы могут быть непригодны для некоторых процессов АП

- Влажность, особенно в PBF.

Все вышеперечисленные проблемы подчеркивают необходимость постоянных исследований и разработок для оптимизации составов сплавов и параметров процесса, в частности для улучшения самого процесса аддитивного производства и характеристик алюминиевых сплавов в нем.

Инновационные сплавы на ранних стадиях

В начале использования алюминия в АМ преобладала технология Laser Beam Powder Bed Fusion (PBF/SLM), и на фоне нелегкой борьбы за то, чтобы убедить мир в том, что AlSi10Mg является хорошим исходным материалом, появился Scalmalloy.

Scalmalloy появился в секторе АП как совершенно новый сплав. В то время как все остальные были заняты попытками приблизиться к свойствам сплавов серий 2000 и 7000, команда тогдашней компании Airbus Group’s Innovation Works нашла решение на основе сплавов серии 5000 (сплавы Al-Mg). Добавив скандий и цирконий, они смогли полностью изменить характеристики старения этих сплавов, сохранив при этом превосходную коррозионную стойкость, которой отличаются сплавы 5000-й серии.

Однако этот новый сплав довольно долго не мог завоевать популярность, что объяснялось в основном скептицизмом, а может быть, даже завистью. Этому способствовало то, что сразу после его первоначального выпуска в 2013 году его, невозможно было достать. Прошло несколько лет, прежде чем он стал доступен по лицензии другим компаниям и начал предлагаться напрямую производителями порошка, такими как Toyal. Последний из таких поставщиков, CNPC, быстро растущий поставщик из Китая, был анонсирован на выставке Formnext в 2024 году.

Интерес, который вызвал Scalmalloy, тем не менее, вызвал множество попыток улучшить существующие композиции кованых и литых сплавов с помощью этих и других переходных и редкоземельных металлов. Вероятно, самым значительным преимуществом этого сплава стало то, что впервые удалось добиться более высокой прочности алюминиевого сплава после всего лишь одной термической обработки.

Единственным другим сплавом, появившимся в аналогичный период, был литейный сплав A20X, но он не предназначался для АП. A20X был получен из хорошо знакомого сплава A201, который содержал медь и серебро, но был известен тем, что страдал от горячего разрыва при затвердевании. Компания Aeromet International нашла способ решить эту проблему с помощью образования частиц TiB2 в расплаве при производстве исходного сырья для сплава. Эти крошечные частицы предотвращают рост крупных зерен, подобно добавлению в сплавы рафинирующих веществ (к ним мы вернемся позже), хотя и с другой отправной точки. Несмотря на то что интерес к этому сплаву возник еще в 2012 году, только в 2016 году компания Aeromet решила производить сплав A205 в виде порошка.

Однако, как и в случае со сплавом Al-Mg-Sc, весь сектор АП изначально не имел свободного доступа к порошку сплава A205, поэтому его разработкой занимались лишь немногие. Тем не менее, наличие уже готового материала аэрокосмического класса позволило легко войти в этот сектор. Он не требовал никаких дополнительных добавок или изменений в составе, и в результате после короткого периода отработки процесса он был использован в полном АП-производстве деталей, сертифицированных для полетов.

К сожалению, мало что известно о том, где, кем и в каких самолетах он использовался, и только после того, как компания Aeromet International решила продать свой запатентованный сплав A20X немецкой компании Altana, порошок стал более коммерчески доступным.

Рис. 6 Платформа с изготовляемыми деталями оси велосипедного колеса из Scalmalloy, представленная на выставке Formnext 2024

Рис. 7 Пример применения CustAlloy, «противоаварийного» алюминиевого сплава, разработанного специально для аддитивного производства Лейбницким институтом инженерии материалов (IWU) и Kymera International (предоставлено EDAG)

«Интерес, который вызвал Scalmalloy, тем не менее, вызвал множество попыток улучшить существующие составы деформируемых и литых сплавов с помощью этих и других переходных и редкоземельных металлов».

Экспансия алюминия в АП

Алюминиевые сплавы широко распространены и используются практически повсеместно. Однако для изменения их свойств требуется лишь очень небольшое количество других элементов. Некоторые из них, подобно сталям, содержат большое количество других элементов, как, например, упомянутые ранее сплавы Al-Si. Многие другие сплавы содержат множество небольших количеств других элементов.

Универсальность алюминия привела к появлению необычайно широкого спектра сплавов, и АП только начинает изучать их возможности. Исследования, проведенные на вышеупомянутых материалах, уже показали невероятную сложность интерметаллических фаз, которые могут образовываться и выпадать в осадок в алюминиевых сплавах. Некоторые из этих фаз придают алюминию прочность, вязкость, коррозионную стойкость и даже термостойкость.

После марок AlSi10 и AlSi7 следующими по популярности являются сплавы, аналогичные деформируемому сплаву 6061. Этот сплав также легирован Si и Mg, но на этом его сходство с PBF-LB заканчивается. Как и сплавы серий 2000 и 7000, он страдает от горячего растрескивания и пористости [4].

Однако для 6061 еще не все потеряно, поскольку такие поставщики, как Kymera (через свое подразделение Ecka Granules в Германии), разработали специальные марки, предназначенные для струйного нанесения связующего (BJT) и других процессов АП. Разница для 6061 и всех сплавов 6000-й серии обусловлена очень низким содержанием Si. Это приводит к увеличению диапазона температур затвердевания между ликвидусом и солидусом для основной альфа-алюминиевой фазы, в то время как литейные сплавы с более высоким содержанием Si, которые находятся гораздо ближе к эвтектическому составу, имеют гораздо меньший диапазон застывания. Именно эта разница в диапазонах застывания является вероятной причиной горячего растрескивания и/или разрыва в сплавах серии 6000.

Возможно, одним из необычных фактов является то, что было проведено относительно мало работ по исследованию составов сплавов, близких к серии 6000. Сплав Custalloy от Kymera [5] также является сплавом Al-Si-Mg, его состав (3,5% Si и 2,5% Mg) находится между типичными диапазонами для 6000-й серии и более высоких литейных марок, таких как F357. Однако эти тонкие изменения позволяют Kymera заявлять о лучших механических характеристиках по сравнению с более распространенным сплавом AlSi10Mg (рис. 7).

Другие пытались напрямую изменить состав 6061, и издание PM Review, в ноябре 2023 года сообщило, что японская компания Proterial выпустила новый вариант под названием L61P. Однако с тех пор никаких обновлений не было, и о вариантах использования ничего не известно.

Помимо этих составов, можно изучить еще два возможных подхода к улучшению сплавов, склонных к образованию трещин.

Во-первых, изменение состава с добавлением других элементов для стимулирования более быстрого зарождения вторичных фаз или предотвращения значительного роста границ зерен; по сути, именно этот путь был выбран Airbus для Scalmalloy.

Во-вторых, добавление других соединений, известных как рафинеры зерен, для ускорения образования кристаллов металла из расплава; несколько поставщиков, как мы сейчас узнаем, представили сплавы, каждый со своей «капелькой магии».

Несмотря на то, что в университетах было проведено огромное количество исследований других возможных алюминиевых сплавов, на основе существующих деформируемых серийных сплавов, лишь немногие из них привели к коммерциализации. Например, следующей наиболее вероятной группой сплавов, которые могут быть добавлены в семейство АП, являются сплавы Al-Mg серии 5000. Они известны своей хорошей коррозионной стойкостью и умеренной прочностью, что делает их популярными в автомобильной, строительной и морской промышленности. Однако на сегодняшний день существует только один пример коммерчески доступного порошка серии 5000, который в настоящее время поставляется компанией Elementum 3D.

«Универсальность алюминия привела к появлению необычайно широкого спектра сплавов, и АП только начинает изучать их возможности. Исследования, проведенные на вышеупомянутых материалах, уже показали невероятную сложность интерметаллических фаз, которые могут образовываться и выпадать в осадок в алюминиевых сплавах».

Капелька магии

Нельзя просто взмахнуть волшебной палочкой над сплавами серий 2000 и 7000, чтобы сделать их пригодными для сварки и устранить риск образования трещин. Но мы можем добавить «немного чего-то особенного», чтобы решить эти проблемы.

В мире металлургии ни для кого не секрет, что в сплавы можно добавлять рафинеры зерна для получения мелкозернистых, равноосных микроструктур; они десятилетиями используются в литье, аналогично тому, как это делается со сплавами A20X. Однако, если начинать с металлических порошков, существует другой подход, который уже используют несколько компаний: добавление соединений в существующие порошковые композиции сплавов. Наибольший риск при таком подходе заключается в слишком сильном изменении исходного состава сплава и, как следствие, в изменении свойств материала.

Первой на сцену с коммерческим предложением вышла компания Elementum 3D со своей технологией реактивного аддитивного производства (RAM). Понимая, что один размер не подходит для всех, компания разработала рецепт соединений, которые реагируют друг с другом в расплаве, а затем образуют частицы субмикронного размера, выступающие в качестве рафинеров зерна. Это уникальный подход, поскольку без плавления эти соединения, вероятно, были бы нежелательными загрязнителями.

Полученные мелкозернистые микроструктуры также доказали свою высокую прочность и отличные усталостные характеристики. Более того, Elementum 3D практически параллельно разрабатывала несколько алюминиевых сплавов и обнаружила, что RAM можно использовать даже с чистым алюминиевым порошком для придания ему лучших физических свойств. На сегодняшний день компания применила эту технологию к сплавам 1000, 2024, 5083, 6061 и 7050 (рис. 8).

В 2019 году, вскоре после Elementum 3D, компания HRL Laboratories применила более традиционный подход, выпустив свой сплав 7A77. Стоит отметить, что HRL первыми отреагировали на изменение схемы нумерации, используемой Алюминиевой ассоциацией (АА). Когда HRL решила работать со сплавом 7075, а затем добавить в него свою собственную «капельку магии» (наночастицы гидрида циркония [6]), она зарегистрировала этот новый сплав как 7A77.50.

Осознав, что если взять любой существующий сплав и произвести его в виде порошка, то он не может быть правильно идентифицирован ни по спецификациям литых, ни по спецификациям деформируемых сплавов, AA решила ввести новую схему для порошков. Новая схема АА включает аннотации для порошкообразной формы и любой последующей формы твердого сплава, полученного из порошка. Таким образом, АА обеспечила четкое различие между более распространенными деформируемыми сплавами, даже если порошки могут быть получены из одного и того же семейства базовых сплавов. Другие производители уже последовали новой схеме нумерации: 2A05.50 (сплав A20X от Eckart) и 6A61.50 (6061-RАП2 от Elementum 3D).

Рис. 8 Пример деталей велосипеда, изготовленных с помощью Elementum 3D 6061-RAM2 всотрудничествескомпанией Trumpf и Intense Cycles (Courtesy Trumpf/ Elementum 3D)

Появление новых, специфических для АМ сплавов

До сих пор мы рассматривали только те сплавы, которые были каким-то образом изменены, чтобы сделать их более удобными для обработки, особенно для процессов аддитивного производства на основе PBF. Тем не менее, были также проведены значительные разработки совершенно новых сплавов, предназначенных для металлического АП. Такие компании, как Constellium, Fehrmann, NanoAl и Toyal, выпустили сплавы с совершенно новыми составами; к ним добавился даже OEM-производитель оборудования EOS.

Fehrmann

Алюминиевый сплав AlMgty (almighty – всемогущий) компании Fehrmann был создан для удовлетворения критической потребности в высоких характеристиках экономически эффективного сплава. Теперь это семейство сплавов, впервые предлагающее баланс прочности, гибкости и коррозионной стойкости по отношению к экономической стоимости, пытается стать переломным моментом в области АМ. Хотя сплав AlMgty 80 был разработан не только для АМ, его разработка началась в 2017 году, через год были поданы патенты, а в 2019 году он был представлен на выставке Formnext. Это привело к быстрому внедрению в морской сектор компанией Ziegelmayer, строителем яхт.

Конечно, там, где снижение веса и производительность имеют первостепенное значение, сплавы Al-Mg находят свое применение. Применение в автомобильном и аэрокосмическом секторах для производства антифрикционных крышек и деталей шасси автомобилей продемонстрировало снижение веса, а также привело к повышению топливной эффективности и экологичности.

Однако, в отличие от других исследователей этой группы сплавов, подход компании Fehrmann заключался в упрощении состава сплава, исключении дорогостоящих переходных металлов и редкоземельных элементов, чтобы обеспечить экономическую эффективность для тех, кто ищет решения из легких и высокопрочных алюминиевых сплавов. Теперь, после нескольких лет разработки, ассортимент AlMgty расширился до семи версий, включая версию без содержания Si- для успешного цветного анодирования.

Наконец, хотя компания и не является одним из крупнейших поставщиков алюминиевых сплавов, она имеет солидный опыт разработки материалов. Это позволило ей исследовать другие сплавы, что привело к выпуску нового сплава Al-Zn, AlZnty, который считается первым в своем роде, предназначенным для АП. Кроме того, компания Fehrmann является одним из ключевых участников финансируемого немецким государством проекта SIGNAL, направленного на разработку алюминиевых сплавов на основе агломерата для использования в технологии Binder Jetting.

В будущем компания надеется ускорить разработку сплавов с помощью собственного программного обеспечения MatGPT, чтобы оптимизировать составы за более короткое время. Если результаты проекта SIGNAL окажутся положительными, это действительно может стать значительным шагом вперед, в котором нуждается металлический АП, поскольку потребности рынка в увеличении темпов производства могут быть предположительно удовлетворены с помощью Binder Jetting, подобно тому, как мы наблюдали в случае литья металлов под давлением и крупносерийного производства.

Рис. 9 Крупный компонент теплообменника, изготовленный компанией DMG Mori с использованием алюминиевого порошка Equispheres, представлен на выставке Formnext 2024

«…в обществе также существовала значительная обеспокоенность по поводу безопасности использования алюминиевых порошков. Существовал даже страх перед взрывами, связанными с алюминием, что удерживало многих от рассмотрения возможности его использования. Компания Equispheres стала первой, кто напрямую решил эти проблемы с помощью своего проверенного невзрывоопасного раствора AlSi10Mg, NExP-1».

NanoAl

Другая компания, которая также изначально ориентировалась на Al-Mg, NanoAl выпустила свой сплав Addalloy 5T в 2020 году, и, хотя он основан на сплаве серии 5000, он был разработан для последующей обработки с более простым этапом термообработки после изготовления АМ. О сплаве известно не так много, поскольку NanoAl раскрывает очень мало деталей, но известно, что в нем используется Zr в качестве основного компонента, обеспечивающего большую совместимость с процессами PBF-LB, и он может содержать более 1 масс.% Zr [10]. Также в 2020 году компания добавила Addalloy 7s, основанный на сплаве серии 7000, и Addalloy HX, который она описывает как низколегированный алюминий.

В 2020 году сообщалось, что компания NanoAl, являющаяся дочерней компанией Braidy Industries и выполняющая функции ее научно-исследовательского подразделения, получила премию Gold Edison Award for 3-D Printing Enhancements за запатентованную линейку сплавов Addalloy. Однако даже после получения этой престижной награды и подписания дистрибьюторского соглашения с Mitsubishi довольно сложно найти какие-либо значимые применения или истории успеха для порошков этих сплавов в АМ.

Equispheres

Возможно, некоторые компании решили освоить новые сплавы и при этом использовать традиционные методы производства порошков. Однако хорошо известно, что алюминиевые сплавы исторически трудно распылять и превращать в высококачественные сферические порошки. Именно в этом случае выделяется такая компания, как Equispheres, которая разработала уникальный процесс распыления для получения чрезвычайно однородных порошков.

PBF-LB с алюминием считается более чувствительным процессом, и это часто объясняется переменным качеством алюминиевых порошков. Первые поставки состояли из порошков, которые в лучшем случае можно было назвать «округлыми», а не по-настоящему сферическими. К моменту появления AlSi10Mg пользователи АМ уже были знакомы с качеством сферических порошков, таких как порошки, используемые для CoCr и мартенситно-стареющей стали.

Помимо морфологии алюминиевых порошков, в сообществе также существовала значительная обеспокоенность по поводу безопасности использования алюминиевых порошков. Даже существовал страх перед взрывами, связанными с алюминием, что отпугивало многих от его использования. Компания Equispheres первой напрямую решила эти проблемы, создав проверенный невзрывоопасный раствор AlSi10Mg NExP-1. Эта безопасность достигается благодаря однородности размеров и полному отсутствию мелких частиц, что является уникальным предложением в данной отрасли и по сей день.

Компания сообщает, что в настоящее время она выпускает несколько версий этих сплавов в соответствии с требованиями заказчика. Одно из запатентованных решений оптимизировано для крупносерийного производства. Уникальная равномерная сферичность, как утверждается, обеспечивает более высокую скорость сборки в более широком технологическом окне при производстве PBF-LB. Другая линия прецизионных порошков была разработана для приложений, требующих повышенного контроля над разрешением деталей и качеством обработки поверхности, например, для радиочастотных компонентов.

В течение последних нескольких лет компания успешно привлекала инвестиции, что позволило Equispheres увеличить производственные мощности. В 2024 году, после установки новых реакторов распыления, компания сообщила о росте заказов на 300 %, при этом она обязалась поставлять большую часть продукции существующим клиентам.

Рис. 10 Алюминиевый теплообменник, изготовленный в Morf3D с использованием порошка CP1 от Constellium и представленный на выставке Formnext 2024

«Сплавы Aheadd компании Constellium также были разработаны для удовлетворения растущего спроса на высокопроизводительные материалы для лазерно-лучевой порошковой плавки (PBFLB). Компания привлекла партнеров из промышленности к проведению обширных исследований и тесно сотрудничала с рядом производителей оборудования…»

Toyal

Компания Toyal – несомненно, не новичок в производстве порошков из алюминиевых сплавов. В ее ассортименте уже есть ряд так называемых «стандартных» сплавов, знакомых рынку АП. Однако, возможно, менее известным является тот факт, что компания представила несколько других сплавов для использования в аддитивном производстве под своим брендом Spheralloy. Наряду со сплавами с высоким содержанием Si, AlSi10 и AlSi12, другие литейные сплавы Si9Cu3 (LM26), AC8A (LM13) и ADC12 (LM2) содержат Cu и Fe в качестве существенных добавок, предположительно для улучшения закалки осадком.

Компания Toyal также разработала свой собственный сплав TCFE1Z, предназначенный для легких теплообменников в автомобильном секторе и кондиционеров. Классифицируемый как низколегированный алюминий, он содержит всего 1,2 % Fe и не более того. Его уникальной особенностью в качестве материала для АП является более высокая коррозионная стойкость по сравнению с AlSi10Mg и другими коммерчески доступными сплавами.

Constellium

Сплавы Aheadd компании Constellium также были разработаны для удовлетворения растущего спроса на высокопроизводительные материалы для лазерно-лучевой сварки в порошковом слое (PBF-LB). Компания привлекла отраслевых партнеров для проведения обширных исследований и тесно сотрудничала с рядом производителей оборудования, чтобы разработать сплавы, обладающие высокой прочностью, термостойкостью и хорошей коррозионной стойкостью. Запуск в 2020 году включает в себя два основных варианта: Aheadd CP1, который, как предполагается, оптимизирован для высокой проводимости и производительности, и Aheadd HT1, разработанный для высокотемпературных и высокопрочных применений.

Компания Constellium, возможно, не так стесняется, как другие, сообщать о том, какие клиенты используют сплавы Aheadd. Одним из ярких примеров является производство знаков на поручнях со шрифтом Брайля для Deutsche Bahn, национальной железнодорожной компании Германии. Эти знаки, изготовленные с использованием сплава CP1, призваны помочь пассажирам с ослабленным зрением, предоставляя тактильную информацию шрифтом Брайля. И хотя АМ не чужд Формуле-1, использование алюминия все еще редкость, примечательно, что PWR использует сплав CP1 для теплообменников.

EOS

Занимая уникальное положение, будучи единственным производителем оборудования, команда которого занимается развитием цепочки поставок порошков, включая инновации новых материалов, компания EOS выпустила два высокопрочных алюминиевых сплава. Это стало ответом на требования существующих клиентов о более высокой прочности, более высоких температурах и возможности анодирования или электролитической полировки.

Рис. 11 На стенде EOS на выставке Formnext 2024 был представлен кронштейн из Al5X1, который оценивает один из производителей автомобильной техники.

В ответ на растущие опасения по поводу стоимости деталей, изготовленных методом АП (хотя во многих случаях идея о том, что АП дороже традиционного производства, неверна), EOS признала, что любые новые сплавы должны иметь совершенно иную структуру затрат, ориентированную на более экономичные общие расходы по сравнению с существующими на рынке высокопрочными алюминиевыми сплавами АП.

EOS выпустила признанный алюминиевый сплав Al2139 АП, предназначенный для использования при повышенных температурах. Компания утверждает, что он обладает непревзойденной прочностью в диапазоне 50-200°C. Кроме того, недавно EOS разработала новый сплав Al5X1, который сочетает в себе высокую пластичность, умеренную прочность, повышенную коррозионную стойкость и возможность цветного анодирования. В беседе с командой разработчиков на выставке Formnext они с интересом рассказали о небольшом компоненте кронштейна, находящемся на стадии оценки в одной из ведущих автомобильных компаний, который представлен здесь в потрясающем красном анодированном покрытии (рис. 11).

Очевидно, что подобные приложения будут способствовать росту использования алюминия в АМ, и, возможно, хорошо, что это не зависит только от аэрокосмического сектора. Одной из причин решения компании EOS разработать собственные сплавы было стремление решить проблему затрат на приобретение и последующую обработку высокопрочных алюминиевых порошков. Например, сплав Al-Mg, Al5X1, не требует закалки в воде перед старением и имеет значительно более высокий предел текучести и прочности на растяжение, чем AlSi10Mg. Кроме того, ни этот сплав, ни сплав Al2139 не содержат дорогостоящих элементных добавок. Нельзя не упомянуть и о работе, проделанной EOS в области устойчивого развития. В прошлом году сообщалось, что к 2024 году EOS потребует от своих поставщиков AlSi10Mg использовать не менее 30 % переработанного сырья для сплавов, что позволит сократить выбросы CO2 на 25 %. Большинство других производителей порошков полагаются на экологически чистую энергию, и, хотя это общепринято для других металлов, таких как сталь, использование переработанного алюминия всегда вызывало беспокойство. Несмотря на то, что EOS не занимается непосредственным производством собственных порошков, использование переработанных материалов – это, безусловно, шаг в правильном направлении, и реакция существующих клиентов была положительной. Более того, EOS стремится увеличить долю переработанного сырья в своих алюминиевых порошках.

Рис. 12 Большой проволочно-дуговой цилиндр DED, изготовленный из проволоки из сплава серии 5000, представленный на стенде MADDE на выставке Formnext 2024

«Еще один новый игрок на сцене АП – корейская компания MADDE. Хотя ее процесс DED похож на другие, представленные на рынке, компания начала свою деятельность с демонстрации возможности аддитивного производства практически любого алюминиевого сплава, доступного в форме проволоки».

Новые технологии обработки расширяют возможности алюминиевого АП

В то время как PBF-LB доминировала на протяжении многих лет, а направленное осаждение энергии (DED), будь то лазеры или технологии дуговой сварки, начало завоевывать все большее место, в некотором смысле оба эти метода могли стать препятствием для более широкого внедрения металлического АП. Это связано с тем, что большая часть мира АП была сосредоточена на поиске высокодоходных возможностей, связанных с работой с титаном, никелевыми суперсплавами или другими специальными сталями и сплавами. Отсутствие выбора и трудности, связанные с взаимодействием высокоотражающих материалов и лазеров в сочетании со сложными циклами термообработки, возможно, также сдерживали других от желания работать с алюминиевыми сплавами.

Разработка более совершенных сплавов, подходящих непосредственно для технологий АП на основе плавления [8], – это один из путей к работе с алюминием. Другой – изменение технологии. Именно поэтому в последнее время появилось несколько альтернатив PBF-LB, некоторые из которых по своей сути более подходят для алюминия или других металлов с относительно низкой температурой плавления.

Некоторые из лучших решений относительно просты. Для новых технологий АП на основе алюминия успех не всегда приходит благодаря революционным изобретениям, а благодаря инновациям. Инновации позволяют перепрофилировать существующие технологии для применения в АП. К ним относятся струйное нанесение связующего, холодное распыление и – в меньшей степени – направленное энергетическое осаждение.

Хотя алюминий не был в центре внимания этих технологий, ситуация изменилась, что стало особенно очевидно после посещения выставки Formnext в этом году. Стоит отметить две новые технологии DED, поскольку обе компании решили запустить их с алюминиевой проволокой, а не с более распространенными материалами.

Компания Caracol, уже известная своей широкоформатной роботизированной FDM-машиной для полимеров, в этом году представила новую DED-машину. Машина Vipra включает в себя две технологии сварки, одна из которых использует Cold Metal Transfer – разновидность MIG-сварки, при которой сварочная проволока последовательно выводится из сварочной ванны перед выбросом капли металла. Этот более холодный процесс идеально подходит для алюминиевых сплавов, таких как сплав 2319, представленный на выставке.

Еще один новый игрок на сцене АП – корейская компания MADDE. Хотя ее процесс DED похож на другие, представленные на рынке, компания начала свою деятельность с демонстрации возможности аддитивного производства практически любого алюминиевого сплава, доступного в форме проволоки. В разговоре с одним из основателей компании было сказано, что процесс уже оптимизирован для работы со сплавами серии 5000 и что в 2025 году планируется выпустить параметры для алюминиевых сплавов серий 2000, 6000 и 7000.

Если на время оставить в стороне более распространенные технологии, то специально для использования низкой температуры плавления алюминия были разработаны новые адаптации существующих технологий. К ним относятся ультразвуковая сварка (UAM), сварка трением (FSW), струйное нанесение жидкого металла (LMJ) и разновидность технологии Fused Filament Fabrication (FFF), а также варианты или комбинации этих технологий, в совокупности, называемые осаждением расплавленного металла.

Рис. 13 Детали из алюминия 6061, изготовленные аддитивным способом на установке ElemX компании Additec на корабле ВМС США «Сан-Диего» (предоставлено компанией ADDiTEC)

Ультразвуковое Аддитивное Производство

Ультразвуковая технология АП была разработана, в частности, компанией Fabrisonic. Технология нанесения металлических полос, аналогичная Laminated Object Manufacturing (LOM), уже успешно применяется для алюминиевых сплавов. Однако компания Fabrisonic не ставила перед собой задачу создать АП только для алюминия. На самом деле, главной тетивой в луке этой технологии является то, что она позволяет осаждать различные металлы, которые традиционно трудно соединить. Она также широко используется в гибридных применениях, где обработка на ЧПУ сочетается с осаждением, а также для встраивания электроники и датчиков в металлические детали.

Похоже, что Fabrisonic является единственным поставщиком, предлагающим этот специфический тип технологии. Однако я уверен, что мне попадалась как минимум еще одна форма UAM, разработанная для алюминиевой проволоки или стержней. К сожалению, причуды поисковых систем Интернета и моя слабеющая память не позволили мне найти больше информации. Я оставляю эту проблему на усмотрение читателей.

Прежде чем мы покинем UAM, стоит отметить, что ультразвук сочетается с рядом других технологий металлического АП, таких как DED и PBF-LB, для контроля микроструктур, формирующихся из расплава. Хотя исследования в этой области проводились в основном не для алюминиевых сплавов, стремясь решить некоторые трудности, связанные с работой с другими металлами, склонными к растрескиванию, эта технология, вероятно, может быть применена и к несвариваемым высокопрочным алюминиевым сплавам.

Аддитивное фрикционное осаждение с перемешиванием (Additive Friction Stir Deposition – AFSD)

Адаптированный к процессу соединения в твердом состоянии методом сварки трением с перемешиванием, AFSD использует нерасходуемый вращающийся инструмент для создания тепла от трения и пластической деформации в расходуемом стержне сплава. Он эффективен для использования с любыми распространенными алюминиевыми сплавами, включая сплавы серий 2000, 5000, 6000 и 7000. Наиболее важным аспектом AFSD является отсутствие плавления, хотя температура может быть близка к температуре плавления. Это означает, что нет риска образования трещин при затвердевании, даже если осаждаются относительно большие объемы. Фактически, этот последний пункт также является одним из других преимуществ AFSD, поскольку большие детали могут быть изготовлены за относительно короткое время. Во-вторых, благодаря отсутствию плавления, AFSD позволяет избежать рисков, связанных с отсутствием пустот в полностью плотных деталях, и может привести к улучшению микроструктуры, повышая прочность и усталостную прочность.

AFSD успешно применяется к различным алюминиевым сплавам, включая высокопрочные марки, такие как 7075. Однако, в отличие от большинства применений АП, которые направлены на производство новых компонентов, AFSD часто изучается для использования в ремонте. Об этом говорилось в этом году на конференции AMUG в Чикаго, где компания Boeing представила несколько примеров использования. По мнению Boeing, AFSD особенно ценен для обслуживания и ремонта критически важных аэрокосмических компонентов, где характеристики материала и надежность имеют первостепенное значение.

Что касается поставщиков оборудования, то компания MELD Manufacturing Corporation является одним из ведущих поставщиков технологии AFSD в секторе АП. Было проведено множество адаптаций существующих станков FSW для использования в АП, особенно в таких институтах, как TWI в Великобритании и EWI в США. Можно ожидать, что в ближайшие годы появится еще несколько поставщиков, поскольку AFSD также особенно подходит для крупномасштабного АМ и гибридных систем, сочетающихся с обработкой на станках с ЧПУ.

Рис. 14 Демонстрационная деталь алюминиевого абажура, изготовленная компанией Valcun с помощью процесса осаждения расплавленного металла (MMD) (предоставлено Valcun)

Струйная подача жидкого металла (Liquid Metal Jetting – LMJ)

Этот процесс включает в себя контролируемый выброс капель расплавленного металла для создания детали; на сегодняшний день он успешно применяется только для алюминиевых сплавов. Он осуществляется путем пропускания алюминиевой проволоки через нагревательные змеевики, расплавления сплавов в тигле, а перемешивание тигля приводит к контролируемому выбросу капель расплавленного сплава. Капли оседают и застывают, образуя объект.

Путь LMJ начался с Vader Systems, стартапа, основанного Скоттом и Закари Вейдерами, изобретателями MagnetoJet. Эта разработка с самого начала вызвала большой интерес в отрасли, поскольку концепция, по сути, казалась довольно простой и похожей на струйную печать. Чтобы подчеркнуть этот факт, в 2019 году компания Xerox, очень известная в области струйной печати, приобрела Vader Systems для расширения своих возможностей аддитивного производства.

Под началом Xerox технология получила дальнейшее развитие, а компания провела ребрендинг и стала называться ElemX. Однако, несмотря на успешное подписание соглашений с ВМС США, Рочестерским технологическим институтом и Siemens, компании не удалось добиться значительного коммерческого успеха. Летом 2023 года бизнес ElemX был приобретен компанией Additec (рис. 13).

Путешествие LMJ продолжается: новый участник, компания GROB, оказала значительное влияние на выставку Formnext в этом году. Хотя на выставке не было ни одной действующей машины, было ясно, что она нацелена на интегрированную гибридную архитектуру АП-машин.

Ковка из заготовки

Компания Alloy Enterprises придумала уникальный способ изготовления деталей из листового проката 6061. Этот новый метод, вероятно, больше всего похож на LOM, поскольку в нем используются вырезанные лазером профили, которые укладываются друг на друга для получения 3D-деталей. Просто на станке удаляются все отверстия, образующие полые объемы внутри цельных деталей каждого слоя, затем на поверхность наносится ингибитор, который действует как средство для снятия формы. После того как все вырезанные листы точно уложены, они «скрепляются» вместе с помощью диффузионного склеивания, в результате чего получается полутвердый блок.

3D-объект может надежно лежать в блоке, поскольку он заключен в несвязанный материал опоры. После удаления опорного материала, предварительно обработанного ингибитором, детали нуждаются в дальнейшей термической обработке для придания им необходимой прочности или других свойств.

Пока этот процесс применяется только для 6061, но можно легко представить, что в этой новой форме металлического АП будут использоваться и другие алюминиевые сплавы.

FFF/FDMдля металлов

Технология Fused Filament Fabrication (FFF) успешно применяется к металлам путем смешивания металлического порошка с полимерными соединениями, и коммерческие решения доступны уже несколько лет. Однако обработка алюминия с помощью агломерата сопряжена с известными трудностями, поэтому немногие пытались это сделать. Одна компания успешно преодолела эту трудность, но с изюминкой FFF: путем прямого осаждения плавленой проволоки без использования полимерного связующего.

Valcun, бельгийские изобретатели технологии Minerva, разработали инновационную технологию, которую они назвали «Осаждение расплавленного металла» (MMD). Компания Valcun сделала все относительно просто: машину можно подключить к любой бытовой электросети, как и многочисленные FFF-принтеры для пластика, работающие в сфере производства свободных форм.

Хотя в настоящее время в качестве стандартной сварочной проволоки предлагаются только 4008 и 4043, Valcun заявляет, что в скором времени будут доступны сплавы серий 6061, 6082 и 7000. Однако в этой технологии, вероятно, можно использовать и другие алюминиевые сварочные проволоки (например, сплав A20X от немецкой компании Eckhart и проволоки от Fortius Metals, произведенные из сплавов Elementum3D).

Процесс MMD также используется для производства деталей, не требующих дальнейшей обработки: не только эстетически привлекательных абажуров, но и реальных инженерных компонентов. На недавней выставке Formnext компания Valcun продемонстрировала охлаждающий вентилятор, используемый в центрах обработки данных, который был на 10 % эффективнее, чем ранее изготовленная деталь. Каждое из ребер находилось в исходном состоянии, и было высказано предположение, что шероховатость поверхности не оказывает негативного влияния на аэродинамику, возможно, потому, что в данном случае слои расположены параллельно потоку воздуха.

Рис. 15 Алюминиевый газовый фильтр Ar для машин АПCM PBF-LB, изготовленный компанией Conflux Technology (предоставлено Conflux)

Будущее алюминия

Заглядывая в будущее, следует ожидать, что использование алюминия в аддитивном производстве будет расти. За последнее десятилетие было доказано, что не так просто получить прибыль от малосерийных и дорогостоящих изделий, произведенных из дорогих сплавов; это одна из областей, где рост, безусловно, может быть обеспечен за счет применения алюминия.

На выставке Formnext в 2024 году присутствие поставщиков услуг АП было несколько ограниченным, поэтому проверить эту гипотезу в деталях не удалось. Однако, по крайней мере, один специалист в этой области присутствовал: Conflux Technology.

Компания Conflux стала экспертом в создании невероятно тонких структур в алюминиевых сплавах с использованием PBF-LB для теплообменников, поэтому мы поинтересовались их мнением на этот счет. Как и многие другие представители промышленного сектора, сотрудники компании хотели бы видеть алюминиевые сплавы более подходящими для жестких условий эксплуатации, для которых в настоящее время требуются более высокопроизводительные деформируемые сплавы. Например, благодаря деталям, которые сейчас производятся для машин АПCM (рис. 15), Conflux может создавать теплообменники, превосходящие по геометрии традиционные аналоги.

Однако, чтобы сохранить свое преимущество, детали АП должны соответствовать или превосходить механические, термические и антикоррозийные свойства своих традиционных аналогов. Поэтому Conflux воодушевляет движение рынка в сторону новых высокопроизводительных порошков алюминиевых сплавов для разработки приложений. Тем не менее, компания хотела бы, чтобы больше внимания уделялось влиянию процесса сборки на конечные свойства, особенно в отношении анизотропии и достижения старения в процессе АП, чтобы избежать необходимости вторичной термообработки.

Выводы

Мы показали, что сейчас доступно гораздо больше сплавов, что открывает возможности для более широкого спектра применений. В этой статье мы даже не попытались охватить всех производителей порошков, число которых постоянно растет. Учитывая все вышесказанное, становится ясно, что сейчас для промышленности настало время вспомнить, что алюминиевые сплавы исторически разрабатывались с особыми свойствами, которые обеспечивают явные преимущества для конкретных применений.

Что касается АМ, то эта специфика – именно то, что нам нужно; ничто не демонстрирует это более наглядно, чем широкий спектр марок деформируемого алюминия. Сектору АП и цепочке поставок, которую он поддерживает, не нужно конкурировать за области применения, которые всегда лучше подходили для других сплавов; легкость алюминия уже является весомым аргументом в пользу бизнеса, а аддитивное производство предлагает весьма жизнеспособные решения для его обработки. Вместо этого, сектору следует сосредоточиться на разработке алюминиевых сплавов для использования там, где они лучше всего подходят для уникальных требований аддитивного производства.

Списоклитературы

[1] Nabavi, S.F., Dalir, H. & Farshidianfar, A. A comprehensive review of recent advances in laser powder bed fusion characteristics modeling: metallurgical and defects. Int J Adv Manuf Technol 132, 2233 (2024)

[2] Wang, X.; Zhang, D.; Li, A.; Yi, D.; Li, T. A Review on Traditional Processes and Laser Powder Bed Fusion of Aluminum Alloy Microstructures, Mechanical Properties, Costs, and Applications. Materials, 17, 2553 (2024)

[3] Kan, W.H., Chiu, L.N.S., Lim, C.V.S. et al. A critical review on the effects of process-induced porosity on the mechanical properties of alloys fabricated by laser powder bed fusion. J Mater Sci 57, 9818 (2022)

[4] Li, F., Zhang, T., Wu, Y. et al. Microstructure, mechanical properties, and crack formation of aluminum alloy 6063 produced via laser powder bed fusion. J Mater Sci 57, 9631 (2022)

[5] Knoop, D.; Lutz, A.; Mais, B.; von Hehl, A. A Tailored AlSiMg Alloy for Laser Powder Bed Fusion. Metals, 10, 514 (2020)

[6] Martin, J., Yahata, B., Hundley, J. et al. 3D printing of high-strength aluminium alloys. Nature 549, 365 (2017)

[7] Pariyar, A., Yasa, E., Sharman, A., Guan, D. Investigations on the Solid-State Additive Manufacturing of Al Alloy: Process, Microstructure, and Crystallographic Texture. In: Wagstaff, S. (eds) Light Metals (2024)

[8] Aversa, A.; Marchese, G.; Saboori, A.; Bassini, E.; Manfredi, D.; Biamino, S.; Ugues, D.; Fino, P.; Lombardi, M. New Aluminum Alloys Specifically Designed for Laser Powder Bed Fusion: A Review. Materials, 12, 1007 (2019)

[9] Yakubov, V.; Ostergaard, H.; Hughes, J.; Yasa, E.; Karpenko, M.; Proust, G.; Paradowska, A.M. Evolution of Material Properties and Residual Stress with Increasing Number of Passes in Aluminium Structure Printed via Additive Friction Stir Deposition. Materials , 17, 3457 (2024)

[10] Joseph R. Croteau, Seth Griffiths, Marta D. Rossell, Christian Leinenbach, Christoph Kenel, Vincent Jansen, David N. Seidman, David C. Dunand, Nhon Q. Vo, Microstructure and mechanical properties of Al-Mg- Zr alloys processed by selective laser melting, Acta Materialia,153, 35 (2018)